Polimer işleme ve ekstrüzyonda daha yüksek verimlilik, daha iyi ürün kalitesi ve azaltılmış operasyonel maliyet arayışı sabittir. Bu kazanımları sağlayan kilit teknolojik gelişmeler arasında konik vida namlu Tasarım öne çıkıyor. Ancak hangi özel mühendislik ilkeleri onu geleneksel paralel tasarımlardan doğal olarak daha verimli kılar? Mekaniği inceleyelim.

Temel Zorluk: Verimlilik darboğazları

İşleme verimliliği çeşitli faktörlere bağlıdır:

- Etkili erime: Hammaddenin hızlı ve düzgün erimesi.

- Optimal karıştırma: Katkı maddelerinin, renklerin ve eriyenin homojen dağılımı.

- Kararlı Basınç Birikmesi: Eriyik şekillendirmek için tutarlı basınç üretimi.

- Nazik malzeme kullanımı: Aşırı kesme veya ısıdan bozulmayı en aza indirmek.

- Tahmin edilebilir çıktı: Minimal artışla tutarlı verim.

Paralel vida tasarımları, etkili olmakla birlikte, özellikle zorlu materyalleri veya zorlu uygulamaları ele alırken, bu faktörleri aynı anda en iyi şekilde yönetmede sınırlamalarla karşılaşabilir.

Konik Vidalı Namlu Avantajı: Farkı Mühendislik

Konik tasarım, bu zorlukları farklı geometrik ve işlevsel avantajlarla ele alır:

-

Kademeli hacim azaltma ve aşamalı sıkıştırma:

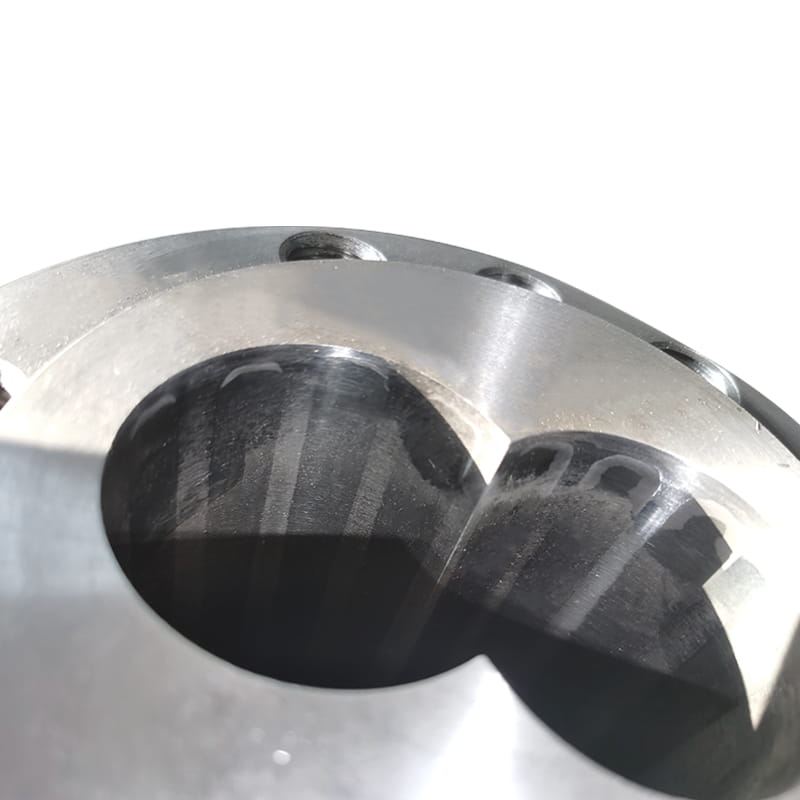

- Sabit bir kök çapına sahip paralel vidaların aksine, konik vidalar, besleme bölgesinden, buna karşılık gelen bir varil içinde deşarj bölgesinden deşarj ucuna doğru giderek azalan bir kök çapına sahiptir.

- Verimlilik Etkisi: Bu, tüm vida uzunluğu boyunca doğal, sürekli bir sıkıştırma bölgesi oluşturur. Malzeme, ilerledikçe istikrarlı bir şekilde artan bir sıkıştırma oranı yaşar. Bu şunları teşvik eder:

- Daha hızlı ve daha düzgün erime: Artan basınç, namlu duvarına karşı iletken ısıtma yoluyla ısı transferini ve kontrollü kesmeden dağıtıcı ısıtma ile arttırır. Katılar verimli bir şekilde sıkıştırılır ve çözülmemiş parçacıkları daha erken ortadan kaldırır.

- Optimize edilmiş enerji transferi: Vida dönüşünden mekanik enerji girişi, kontrollü, sürekli sıkıştırma nedeniyle erime için daha etkili bir şekilde termal enerjiye dönüştürülür.

-

Geliştirilmiş katı taşıma ve yem stabilitesi:

- Besleme bölgesindeki daha büyük çap, malzeme alımı için daha büyük bir yüzey alanı sağlar.

- Verimlilik Etkisi: Bu, başlangıç malzeme kavramasını ve taşıma verimliliğini iyileştirir, özellikle düşük toplu yoğunluklu peletler, tozlar veya runind için faydalıdır. Kararlı besleme, aşağı akış yönünde tutarlı çıktı ve süreç kararlılığının temelidir.

-

Geliştirilmiş eriyik taşıma ve basınç üretimi:

- Yakınlaşan geometri, malzeme daha küçük deşarj ucuna doğru hareket ettikçe doğal olarak basınç oluşturur.

- Verimlilik Etkisi: Bu, genellikle kısıtlayıcı elementlere dayanan paralel vidalara kıyasla kalıp kafasında daha kararlı ve öngörülebilir basınç gelişimi ile sonuçlanır. Azaltılmış basınç dalgalanmaları doğrudan nihai üründeki daha yüksek boyutsal stabilite ve kaliteye dönüşür, hurda ve reddetmeleri en aza indirir. Tasarım doğal olarak tutarlı hacimsel yer değiştirmeyi destekler.

-

Kontrollü kesme ve karıştırma:

- Sıkıştırma artarken, deşarja doğru azalan vidalı kanal derinliği, eriyik deneyimlerini maksimum kesme stresini doğal olarak sınırlar.

- Verimlilik Etkisi: Bu, sıkıştırma bölgesi içinde etkili dağıtıcı ve dağıtıcı karıştırma sağlar olmadan Hassas polimerlerin bozulmaya neden olan yıkıcı kesme oranlarına tabi tutulması. Daha az bozulma, daha yüksek kalite çıkışı ve bozulmuş malzemenin temizlenmesi için daha az işlem kesintisi anlamına gelir. Kontrollü kesme ayrıca daha düşük eriyik sıcaklık piklerine katkıda bulunur.

-

Azaltılmış Enerji Yoğunluğu:

- Etkili katı maddelerin kombinasyonu, saf kesme yerine sıkıştırma yoluyla optimize edilmiş erime ve stabil basınç birikmesi genellikle daha düşük spesifik enerji tüketimine yol açar (işlenmiş malzemenin kg başına enerji).

- Verimlilik Etkisi: Düşük enerji tüketimi doğrudan operasyonel maliyetleri azaltır ve daha küçük bir çevresel ayak izine katkıda bulunur.

-

Daha kısa kalış süresi dağılımı (RTD):

- Sürekli sıkıştırma ve optimize edilmiş akış yolu tipik olarak daha dar bir RTD'ye yol açar.

- Verimlilik Etkisi: Bu, zaman malzemesinin yüksek sıcaklıklarda harcamalarını en aza indirerek ısıya duyarlı polimerler için termal bozunma riskini daha da azaltır ve geçiş sırasında renk kıvamını artırır.

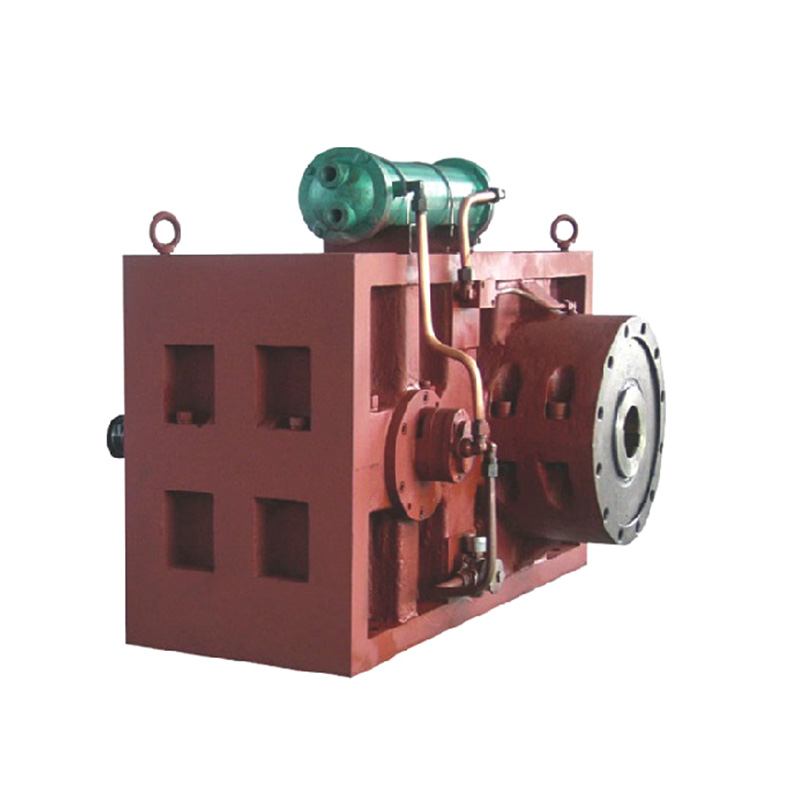

Konik vidalı varilin verimlilik kazanımları kazara değil, temel mühendislik ilkelerinden kaynaklanmaktadır. Progresif hacim azaltma ve doğal sıkıştırma oluşturmak için konik bir geometriden yararlanarak, taşıyan, daha hızlı ve daha düzgün erime, kararlı basınç üretimi, nazik ama etkili karıştırma ve daha düşük enerji tüketimi taşıyan üstün katılar sağlar. Bu, işlemciler için doğrudan somut faydalar anlamına gelir: daha yüksek verim, gelişmiş ürün kalitesi ve tutarlılığı, azaltılmış hurda oranları, daha düşük enerji faturaları ve daha geniş bir malzeme aralığı için gelişmiş işleme kararlılığı. .