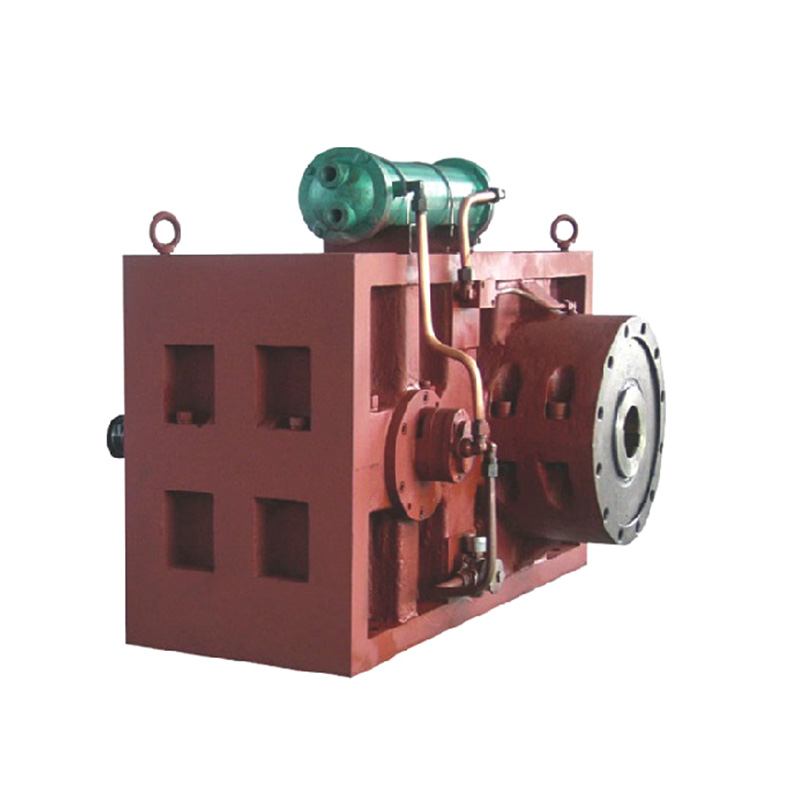

. konik vida namlu ürün kalitesini, verimini, enerji verimliliğini ve operasyonel ömrünü doğrudan etkileyen birçok ekstrüzyon ve enjeksiyon kalıplama işleminin kalbidir. Belirli bir makine ve uygulama için doğru olanı seçmek sadece bir tedarik görevi değildir; Bu temel bir mühendislik kararı. Kötü seçmek subpar çıkışına, artan kesinti, pahalı onarımlara ve erken değişime yol açabilir. İşte bu önemli seçimi yapmak için yapılandırılmış bir yaklaşım:

Makine özelliklerinizi anlayın:

Uyumluluk çok önemlidir: Konik vidalı namlu düzeneği, makinenizin yapımı, model ve kelepçeleme kuvveti için özel olarak tasarlanmalıdır. Anahtar boyutlar arasında vida uzunluğu, çap (majör ve küçük), uçuş tasarımı ve eşleşen namlunun dahili konik ve astar özelliklerini içerir. Kesin gereksinimler için her zaman makine üreticisinin teknik dokümanlarına danışın.

Sürücü Sistemi Kısıtlamaları: Makinenizin sürücü sisteminin tork ve güç özelliklerini göz önünde bulundurun. Büyük boy veya aşırı agresif bir vida tasarımı, sürücüyü aşırı yükleyerek verimsizliğe veya başarısızlığa yol açabilir.

İşlenmiş materyalleri analiz edin:

Malzeme özellikleri: Farklı polimerler (PVC, PO, PS, mühendislik reçineleri, geri dönüştürülmüş içerik, doldurulmuş bileşikler) çok farklı akış davranışlarına, erime noktalarına, kesme duyarlılığına ve bozunma veya aşınma potansiyeline sahiptir. Vida tasarımı (sıkıştırma oranı, uçuş derinliği, karıştırma elemanları) ve namlu astar malzemesi birincil malzeme (ler) için optimize edilmelidir.

Korozyon ve aşınma direnci: aşındırıcı malzemelerin işlenmesi (örneğin, bazı PVC formülasyonları, floropolimerler) özel namlu astarları (örn. Bimetalik, nikel alaşımları) gerektirir. Aşındırıcı dolgu maddeleri (cam, mineraller, karbon fiber), aşınmaya direnmek için belirli kaplamalarla (örneğin, tungsten karbür, özel nitriding) sertleştirilmiş vidalı yüzeyleri talep eder.

Süreç gereksinimlerinizi tanımlayın:

Çıktı oranı ve verimliliği: Gerekli üretim verimi, eritme kapasitesini ve plastasyon verimliliğini etkileyen vida boyutunu ve tasarım elemanlarını belirler.

Karıştırma ve homojenleştirme İhtiyaçları: Süreç yoğun dağıtıcı veya dağıtıcı karıştırma gerektiriyor mu (örneğin, renklendiriciler, katkı maddeleri, harmanlama runind için)? Karıştırma bölümlerini içeren vida tasarımları (ör. Maddock, ananas, bariyer uçuşları) bu ihtiyaçları ele alır, ancak karmaşıklık ekler.

Sıcaklık kontrolü ve stabilitesi: Kesin termal yönetimi kritiktir. Vida tasarımı kesme ısıtmasını etkileyebilirken, namlu soğutma bölgeleri ve ısıtma teknolojisi malzemenin termal profili için yeterli olmalıdır.

Konut Süresi ve Bozunma Riski: Isıya duyarlı malzemeler (Rijit PVC gibi) için kalma süresini ve kesme ısısını en aza indirmek esastır. Daha düşük sıkıştırma oranlarına ve optimize edilmiş uçuşlara sahip vida tasarımları bozulmayı azaltmaya yardımcı olur.

Vidalı ve varil özelliklerini değerlendirin:

L/D oranı (uzunluktan çapa): Paralel vidalar için standart olsa da, konik eşdeğer erime, karıştırma ve basınç gelişimini etkileyen etkili çalışma uzunluğu ile ilgilidir.

Sıkıştırma oranı (CR): Erime ve homojenleştirme için kritik. Daha yüksek CR'ler daha yoğun kesme ve sıkıştırma (poliolefinler için iyi), daha düşük CR'ler daha yumuşaktır (PVC, hassas malzemeler için gerekli).

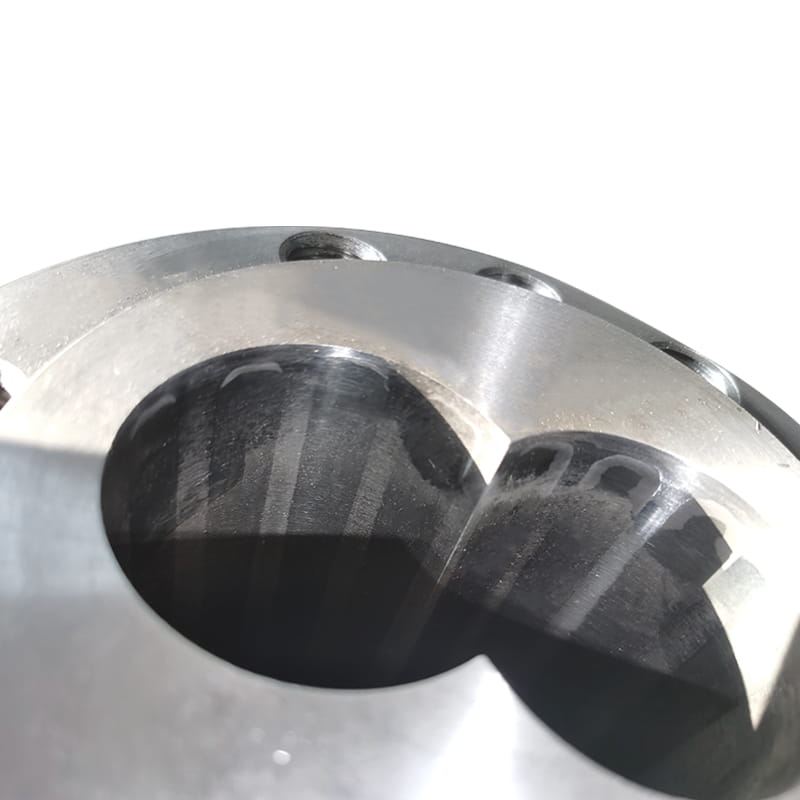

Uçuş Tasarımı ve Geometrisi: Uçuş sayısı, kanal derinlikleri, perde ve özel unsurlar (karıştırma bölümleri, bariyerler) malzeme taşıyan, erime ve karıştırma davranışını tanımlar.

Yüzey Tedavileri ve Malzemeleri: Vidalı yüzeyler ve namlu astarları aşınma direnci (nitriding, özel alaşımlar, bimetalik astarlar, HVOF kaplamalar) için sertleştirilir/kaplanmıştır. Seçim büyük ölçüde malzeme aşınabilirliğine/aşınabilirliğine bağlıdır.

Üretici yeteneğini ve desteğini değerlendirin:

Mühendislik Uzmanlığı: Özel makine ve uygulamanız için konik vida varilleri tasarlama konusunda kanıtlanmış deneyime sahip bir tedarikçi seçin. Spesifikasyon aşamasında teknik destek arayın.

Üretim Kalitesi ve Tutarlılık: Hassas işleme ve ısıl işlem, performans ve uzun ömür için pazarlık edilemez. Kalite kontrol süreçleri hakkında bilgi alın.

Malzeme İzlenebilirlik ve Sertifikasyon: Kritik bileşenlerin (astarlar, taban metalleri, kaplamalar) uygun malzeme sertifikaları ile gelmesini sağlayın.

Teknik Destek ve Hizmet: Hızlı teknik yardımın kullanılabilirliği, sorun giderme rehberliği ve güvenilir onarım hizmetleri paha biçilmezdir.

İzin Süreleri ve Yedek Parça Kullanılabilirliği: Tedarikçinin zaman çizelgesi gereksinimlerinizi ve kritik yedek bileşenleri stoklama yeteneğini göz önünde bulundurun.

Doğru konik vidalı namlunun seçilmesi, makine uyumluluğu, malzeme özellikleri, süreç hedefleri ve teknik özellikleri dikkatle dikkate almayı gerektirir. .

İngilizce

İngilizce

Web Menüsü

Ürün Arama

Dil

Menüden Çıkış

Sektör Haberleri

Ürün Kategorileri

Makineniz için doğru konik vida namlusu nasıl seçilir?

Önerilen Ürünler

BİZE ULAŞIN VE TEKLİF ALIN

ÖNCELİKLE YENİ ÜRÜNLERİMİZ HAKKINDA BİLGİ ALMAK

ÖNCELİKLE YENİ ÜRÜNLERİMİZ HAKKINDA BİLGİ ALMAK

İLETİŞİM BİLGİLERİ

- Telefon/Wechat/WhatsApp: +86-151 6809 5988

-

E-posta:

[email protected]

[email protected] - web adresi: www.dowell-machinery.com www.dowell-machinery.net

- Eklemek: No. 101-2, Serbest Ticaret Kuzey 1. Yolu, Yüksek Teknoloji Endüstri Parkı, Dinghai Bölgesi, Zhoushan Şehri, Zhejiang Eyaleti, Çin Halk Cumhuriyeti

Telif hakkı©2023 Zhejiang Dowell Machinery Co.,Ltd. Her hakkı saklıdır. Plastik Ekstrüzyon Makine Üreticileri Plastik Vida Namlu Tedarikçileri