Konik Vidalı Fıçılar Rehberi: Çekirdek bileşeni açığa çıkarma

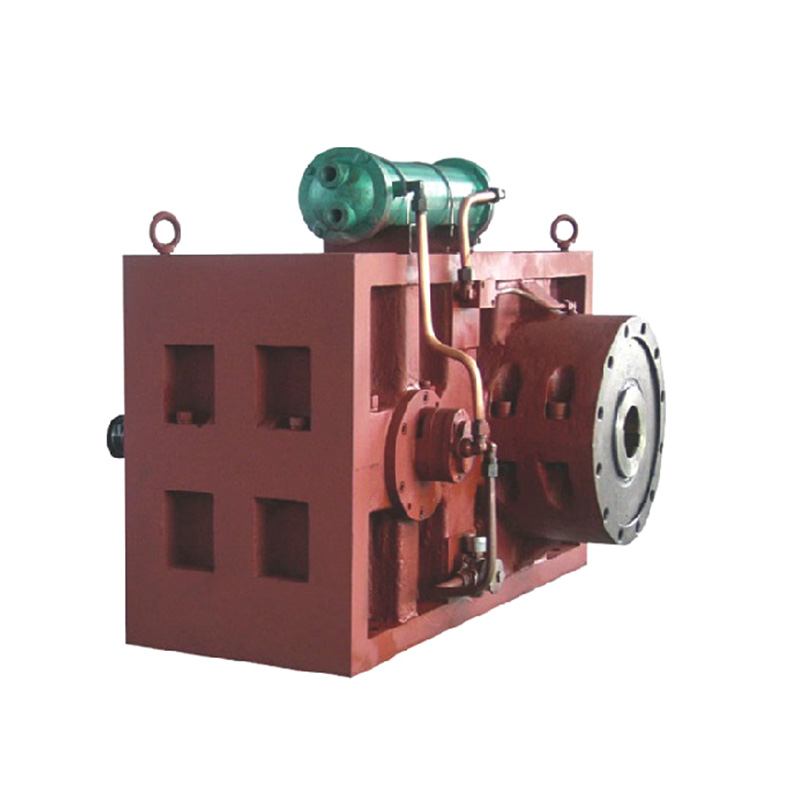

Plastik, kimyasallar, yiyecek ve ilaç gibi endüstrilerin bileşik ve ekstrüzyon işleme alanlarında Konik vida namlu hayati bir rol oynar. Bu bir temel bileşenidir Konik ikiz vidalı ekstrüder , özel tasarımı nedeniyle paralel ikiz vidalı ve tek vidalı ekstrüdlerden farklı benzersiz işleme avantajları sunar.

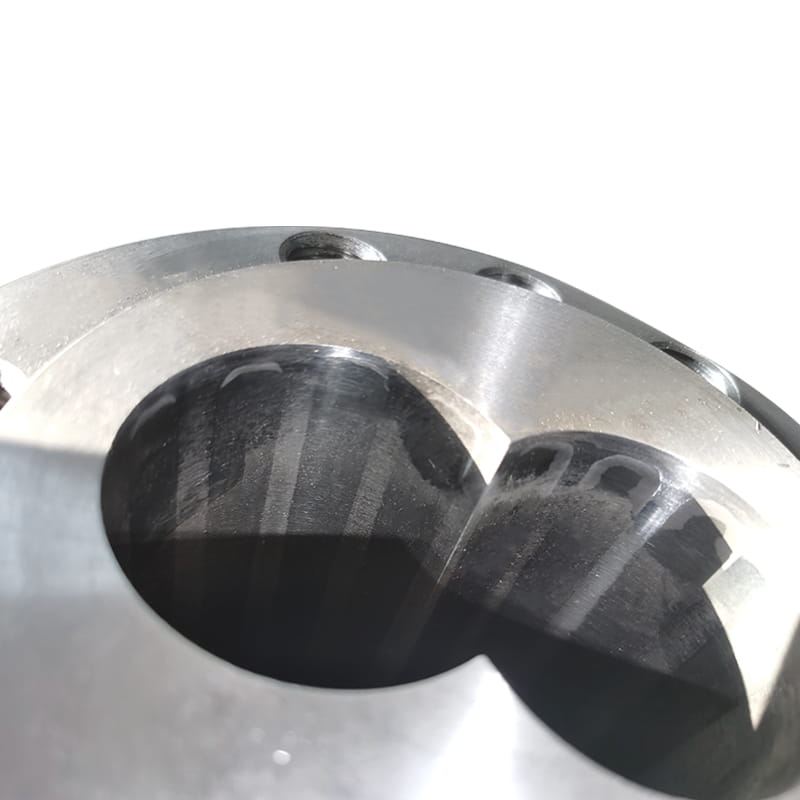

1. Yapı ve Tasarım Özellikleri

Adından da anlaşılacağı gibi, konik vida namlunun temel özelliğidir. "konik" tasarım. Salım uçuşları olan iki vidayı hayal edin; Paralel silindirler değildir, ancak eşleşen bir konik namlu içinde bulunan apekse işaret eden iki koni veya kesilmiş konilere benzemektedir.

- İki vida: Genellikle yapılandırılmış Karşı döndürücü, terlemesiz operasyon. Bu, vidaların zıt yönlerde döndüğü (bir saat yönünde, bir saat yönünün tersine) ve uçuşları anlamına gelir. İntermesh Etmeyin dönme sırasında (uçuşların birlikte örtüldüğü intermeshing ikiz vidaların aksine).

- Konik Tasarım:

- Yem ucu (giriş): En büyük çap. Bu, hacimli, kabarık malzemelerin (tozlar, peletler, geri dönüşüm gibi) veya düşük yoğunluklu malzemelerin düzgün beslenmesini kolaylaştıran geniş bir açıklık alanı sağlar.

- Deşarj sonu (kalıp sonu): En küçük çap. Malzeme ileri, sıkıştırılmış, eritilmiş ve karışık olarak aktarıldıkça, konik koni doğal olarak malzeme üzerinde artan basınç üretir (eriyik pompası gibi davranır).

- Uçuş Elemanları: Vidalı yüzeyler genellikle sürekli uçuşlara sahiptir (büyük tekli uçuşlara benzer). Uçuş derinliği, perde ve diğer parametreler malzeme özelliklerine ve işlem gereksinimlerine göre tasarlanmıştır.

- Varil: Dahili kontur, kapalı bir işleme odası oluşturarak vidanın konikliğiyle eşleşir. Namlu tipik olarak bölümlere ayrılır ve ısıtma/soğutma sistemleri (elektrik, yağ ısıtma/soğutma) ve sıcaklık sensörleri ile donatılmıştır.

2. çalışma prensibi

Malzeme besleme hunisiden geniş besleme bölümüne girer ve dönen vidalarla öne taşınır:

- Taşıma ve Sıkıştırma:

- Vida çapı beslemeden deşarja düştüğü için uçuş derinliği de sığlaşır (uçuş hacmi azalır). Malzeme öne taşındıkça, alanı giderek sıkıştırılır ve yoğunluğu arttırır.

- Bu aşamalı hacimsel sıkıştırma konik tasarımın temel fiziksel etkilerinden biridir, malzemeye (özellikle tozlar) nazik ama sürekli basınç uygular, havalandırma ve başlangıç sıkıştırmaya yardımcı olur.

- Erime:

- Sıkıştırma ile üretilen sürtünme ısısı, harici namlu ısıtma ile birleştirildiğinde, erime başlatarak malzeme sıcaklığını (özellikle termoplastikler) yükseltir.

- Konik tasarım nispeten eşit ve nazik erime teşvik eder.

- Karıştırma ve homojenleştirme:

- Vidalar intermesh olmasa da, vida uçuş uçları ile namlu duvarı arasında ve iki vidanın uçuş kanatları arasında boşluklar (boşluklar) bulunur.

- Malzeme geçiyor yoğun makaslama Bu boşluklar içinde. Eşzamanlı olarak, malzeme iki vida arasında itilir ve değiştirilir ve dağıtıcı karıştırma elde edilir. Nispeten uzun kalış süresi aynı zamanda karıştırma ve homojenleştirmeye yardımcı olur.

- Havalandırma/Devolatilizasyon:

- Besleme sırasında hapsolmuş hava, nem veya küçük uçucu moleküller sıkıştırma sırasında daha kolay sıkılır. Konik fıçılar genellikle özellikli havalandırma portları Sıkıştırma bölgesinin akış aşağısında tasarlanmış, bu noktada verimli uçucu çıkarma için negatif basınç (malzeme genişleme veya vakum yardımı) kullanılarak tasarlanmıştır.

- Basınç Birikmesi:

- Malzeme en küçük çaplı deşarj ucuna aktarıldığından, vida kesiti minimaldir ve uçuş kanalları en sığdır. Bu, aynı vida hızında, birim alan başına taşıma basıncının önemli ölçüde arttığı ve doğal bir doğal yarattığı anlamına gelir. "eriyik pompası" efekti . Bu, kalıp için kararlı, kolayca oluşturulmuş yüksek basınç sağlar.

- Deşarj: Homojenleştirilmiş eriyik, namlunun ön ucuna monte edilen kalıptan yüksek basınç altında itilir ve istenen şekli (örn. Boru, tabaka, çubuk, peletler) oluşturur.

3. Temel avantajlar

- Olağanüstü Besleme Performansı: Büyük besleme boğazı, tozlar, düşük puanlı yoğunluklu geri dönüşüm veya elyaf takviyeli malzemeler gibi beslenmesi zor malzemeleri işlemek için idealdir. Köprüyü en aza indirir.

- Verimli Devolatilizasyon/Havalandırma: Doğal hacimsel sıkıştırma ve müteakip genleşme bölgesi tasarımı (havalandırma deliklerinde), yüksek nem veya uçucu içeriğe sahip malzemeler için idealdir ve yüksek devolatilizasyon verimliliği sunar.

- Nazik plastikleştirme ve karıştırma: Progresif sıkıştırma ve nispeten daha düşük kesme hızları (birlikte döndürücü intermeshing ikizlerine kıyasla), özellikle uygun olan daha yumuşak bir işlem sağlar:

- Isıya Duyarlı Malzemeler: PVC (polivinil klorür), bozulmayı etkili bir şekilde en aza indiren mükemmel bir uygulamadır.

- Kesme duyarlı malzemeler: Bazı elastomerler, biyopolimerler, ahşap-plastik kompozitler (lif kırılmasını azaltır) gibi.

- Fiziksel özelliklerin korunmasını gerektiren malzemeler (örn. Moleküler ağırlık).

- Üstün basınç oluşturma özelliği: Konik deşarj sonu doğal olarak yüksek basınç üretir, bu da doğrudan ekstrüzyon (örn., Profiller, borular) için idealdir veya akış aşağı ekipmana (örn. Peletleştirici kalıp) stabil basınç sağlar.

- Kendini temizleme özellikleri (göreceli): Karşı-rotasyon ve uçuş tasarımı, bir dereceye kadar kendi kendini temizleme, maddi durgunluk ve bozulmayı azaltır.

- Nispeten düşük enerji tüketimi: Nazik kesme tipik olarak daha düşük spesifik mekanik enerji (KOBİ) girişi anlamına gelir.

- Yüksek doldurma kapasitesi: Yüksek dolgu içeriğine sahip malzemeleri kullanırken (örn. Kalsiyum karbonat, ahşap unu) iyi performans gösterir.

4. Birincil uygulama alanları

Konik ikiz vidalı ekstrüderler (çekirdek: konik vidalı namlu) özellikle uygundur:

- PVC İşleme: Onların En klasik ve en büyük uygulama , içermek:

- Rijit PVC (UPVC): Borular, profiller (pencere/kapı), çarşaflar.

- Esnek PVC (PVC-P): Tel/kablo ceket, hortum, film, yapay deri.

- Isıya duyarlı veya kayma duyarlı diğer malzemeler: CPE, CPVC, TPE, TPU, bazı biyolojik olarak parçalanabilir plastikler gibi.

- Profil Ekstrüzyonu: Pencere/kapı profilleri, trim, vb. (Genellikle akış aşağı kalibrasyon/soğutma hatları ile eşleştirilir).

- Boru ekstrüzyonu: Çeşitli boyutlarda plastik borular.

- Peletleştirme/bileşik: Özellikle yüksek devolatilizasyon gerektiren veya gevşek malzemeler içeren birleştirme görevleri için (örn. PVC kuru karışım peletleştirmesi, peletleştirmeyi geri dönüştürme).

- Son derece dolu kompozitler: Ahşap plastik kompozitler (WPC) gibi, taş plastik kompozit (SPC) döşeme substratları.

- Devolatilizasyon/Çözme Çıkarma: Polimer çözeltilerinin veya çözücüler veya büyük miktarlarda uçucu içeren bulamaçların işlenmesi.

5. Paralel birlikte dönen ikiz vidalara kıyasla sınırlamalar

- Karıştırma yoğunluğu (özellikle dağınık karıştırma): Karşı döndürücü Arabiriz Olmayan Tasarım genellikle daha düşük Kesme yoğunluğu ve daha az karmaşık karıştırma eylemi hariç İntermeshing birlikte döndürücü paralel ikiz vidalar. Paralel ikizler, çok yüksek kesme dağılımı gerektiren uygulamalar için üstündür (örneğin, nano doldurma dispersiyonu, yüksek viskoziteli bileşenleri harmanlayarak).

- Vidalı Hız sınırlaması: Konik tasarım, yüksek hızlarda daha karmaşık dinamik dengeleme sorunları sunar, bu da tipik olarak bir Daha düşük maksimum hız (örneğin, paralel ikizler için yüzlerce hatta bin rpm'ye kıyasla onlarca yüz rpm'ye kadar).

- Verim sınırlaması: Vida hızı ve uçuş hacmi tasarımı ile sınırlı, Mutlak maksimum verim Yetenek genellikle yüksek hızlı intermeshing birlikte döndürücü paralel ikiz vidalardan daha düşüktür.

- Vidalı yapılandırma esnekliği: Konik vidalar genellikle integraldir veya sınırlı modülerliğe sahiptir. Farklı uçuş elemanı kombinasyonları için esneklikleri çok alçak yüksek modüler paralel ikiz vidalardan (taşıma, yoğurma, ters elemanlar vb. Serbestçe birleştirebilir). Proses ayarı daha çok sıcaklık, hız, besleme hızına ve doğal vida tasarımına dayanır.

- Konut Süresi Dağıtım (RTD): Konut süresi dağılımı paralel ikiz vidalara kıyasla daha geniş olma eğilimindedir.

6. Seçim ve kullanım için temel hususlar

- Malzeme Özellikleri: Toz/peletler? Toplu yoğunluk? Termal stabilite? Kesme hassasiyeti? Nem/değişken içerik? Karıştırma Gereksinimleri? Bu, konik ve paralel ikiz vidaları seçmenin birincil temelidir.

- Süreç Hedefi: Öncelikle ekstrüzyon? Veya peletleme? Devolatilizasyon bir çekirdek gereksinim midir? Hedef verimi nedir?

- Konik Tasarım (L/D oranı ve konik açı): Uzunluk/çap oranı (L/D, deşarj çapına göre etkili vida uzunluğu) ve spesifik konik açı etkisi sıkıştırma oranı, kalma süresi, karıştırma verimliliği ve basınç oluşturma kapasitesi.

- Vidalı Tasarım: Uçuş perdesi, uçuş derinliği profili vb. Materyal ve işlem için optimizasyona ihtiyaç duyar.

- Namlu Sıcaklık Kontrolü: Hassas bölgesel sıcaklık kontrolü, özellikle ısıya duyarlı malzemeler (örn. PVC) için kritiktir.

- Vidalı Hız Aralığı: Sürecin kesme ve verim gereksinimlerini karşılamalıdır.

- Sürüş Gücü ve Tork: Özellikle yüksek kalıp başlık direnci altında yeterli enerji girişi sağlamalıdır.

- Bakım: Vidalı ve varil aşınmasını (özellikle yüksek doldurulmuş malzemelerle), temizleme kolaylığı (ölü noktalardan kaçının) ve düzenli bakım programlarını uygulayın. .