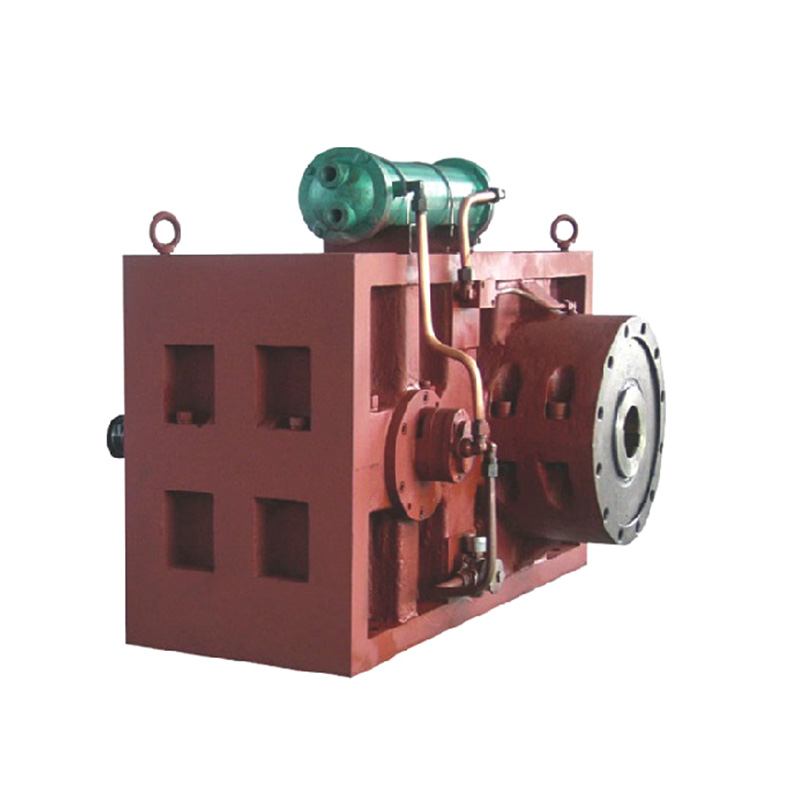

Modern endüstriyel üretimde, özellikle plastik ekstrüzyon ve kauçuk karıştırma gibi yüksek yüklü senaryolarda, ekipmanın çekirdek bileşenlerinin dayanıklılığı doğrudan üretim verimliliğini ve maliyet kontrolünü belirler. Ekstrüder sisteminin "kalbi" olarak konik vida namlu benzersiz mühendislik tasarımı ile yüksek yoğunluklu sürekli üretim ortamlarında tercih edilen çözüm haline geliyor. Bu makale, sert çalışma koşulları altında performans avantajlarını derinlemesine analiz edecektir.

1. Yapısal takviye: stres dağılımının yenilikçi tasarımı

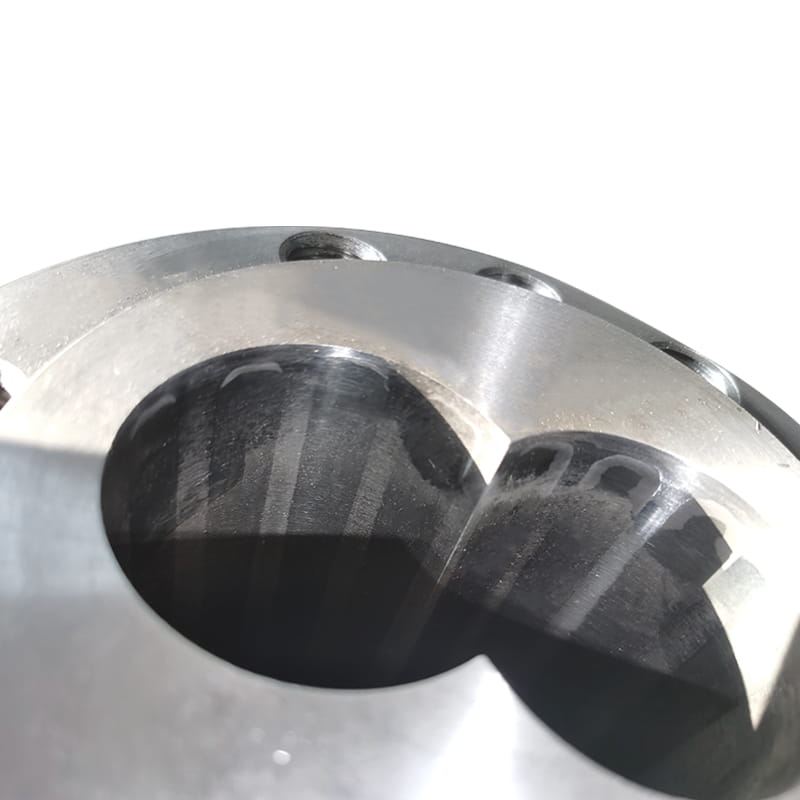

Geleneksel paralel vidalarla karşılaştırıldığında, konik vida namlu, mekanik stres dağılım paternini devrim yaratan konik bir geometri (koni açısı aralığı genellikle 3 ° -15 °) benimser. Sonlu eleman analizi (FEA) simülasyonu, konik yapının eksenel basınç gradyanını yaklaşık%40 azaltabileceğini, daha kalın aşınmaya dayanıklı bir tabaka ile namlunun sonuna aktarılır. Almanya'daki Kraussmaffei'nin ölçülen verileri, aynı çıktı altında, konik vidanın tork dalgalanma genliğinin, paralel vidadan% 28 daha düşük olduğunu ve bu da geleneksel yapının ipliğinin kökünde meydana gelen stres çatlak problemini etkili bir şekilde önlediğini göstermektedir.

2. Malzeme teknolojisinin atılım uygulaması

Cincinnati Milacron gibi üst üreticiler, baz malzemenin yüzeyinde (genellikle 38crmoala nitrided çelik) 2,5 mm kalınlığında tungsten karbür alaşım tabakasını (WC-CO sistemi) eritmek için bimetalik bir kompozit üretim süreci kullanırlar ve kaya dolu sertliği HRC62-65'e ulaşabilir. Plazma nitriding (PNT) teknolojisi ile birleştiğinde, yüzey mikro sertliği 1200HV'nin üzerine çıkarılır ve aşınma direnci ömrü geleneksel nitriding işlemine kıyasla 3-5 kat arttırılır. ABS reçine işleme durumunda, bu tip konik vidalı namlunun sürekli çalışma süresi 12.000 saati aştı ve aşınma kaybı 0.03mm/bin saat içinde kontrol edildi.

3. Dinamik sızdırmazlık performansının temel iyileştirilmesi

Konik yapı tarafından getirilen progresif sıkıştırma oranı (genellikle 1: 1.5 ila 1: 2.8) daha optimize edilmiş bir eriyik sızdırmazlık ortamı yaratır. Amerika Birleşik Devletleri'ndeki Davis-Standard'ın karşılaştırmalı testleri, cam elyaf takviyeli malzemeleri işlerken, konik vidanın geri akış sızıntısının%62 azaldığını, bu da sadece plastikleştirme verimliliğini iyileştirmekle kalmayıp, aynı zamanda malzeme akışının neden olduğu namlunun aşındırıcı aşınmasını büyük ölçüde azaltır. PA66%30 GF'nin yüksek aşındırıcı koşulları altında, bu tasarım bakım döngüsünü 450 saatten 1300 saate kadar uzatır.

4 Termal yönetim sisteminin işbirlikçi optimizasyonu

Konik yapının kompakt tasarımı (L/D oranı genellikle 12: 1-16: 1'dir) İmarlanmış sıcaklık kontrol teknolojisi ile birlikte daha hassas termal enerji yönetimi elde eder. Japonya'daki JSW'nin mühendislik durumu, PVC malzemeleri işlenirken, konik vidalı namlunun eksenel sıcaklık gradyanının, geleneksel yapıya kıyasla 22 ° C azaltıldığını, bu da termal genişleme farklılıklarının neden olduğu uyum boşluğunun anormal genişlemesini etkili bir şekilde hafiflettiğini göstermektedir. Dahili spiral soğutma su kanalı tasarımı ile birlikte, namlunun yüzey sıcaklığı dalgalanması ± 1.5 ℃ içinde kontrol edilir ve bu da sızdırmazlık bileşenlerinin servis ömrünü önemli ölçüde genişletir.

24 saatlik sürekli üretimin sert ortamında, konik vida namlu, yapısal inovasyon ve malzeme yükseltmelerinin sinerjisi yoluyla aşınma direnci, yorgunluk direnci ve termal stabilitede kapsamlı iyileştirmeler sağlamıştır. Cam elyaf takviyeli malzemeler ve alev gecikmiş mühendislik plastikleri gibi zor malzemeler işleyen üreticiler için, konik vida teknolojisinin kullanımı, ekipmanın kapsamlı bakım maliyetini%40'tan fazla azaltabilirken, üretim kapasitesi stabilitesini%18-25 artırabilir. Bu sadece bileşenlerin bir yükseltmesi değil, aynı zamanda akıllı üretimden faydaları aramak için stratejik bir seçimdir.

İngilizce

İngilizce

Web Menüsü

Ürün Arama

Dil

Menüden Çıkış

Sektör Haberleri

Ev / Haberler / Sektör Haberleri / Konik vidalı namlunun dayanıklılığı, yüksek yoğunluklu bir üretim ortamında nasıl performans gösterir?

Ürün Kategorileri

Konik vidalı namlunun dayanıklılığı, yüksek yoğunluklu bir üretim ortamında nasıl performans gösterir?

Önerilen Ürünler

BİZE ULAŞIN VE TEKLİF ALIN

ÖNCELİKLE YENİ ÜRÜNLERİMİZ HAKKINDA BİLGİ ALMAK

ÖNCELİKLE YENİ ÜRÜNLERİMİZ HAKKINDA BİLGİ ALMAK

İLETİŞİM BİLGİLERİ

- Telefon/Wechat/WhatsApp: +86-151 6809 5988

-

E-posta:

[email protected]

[email protected] - web adresi: www.dowell-machinery.com www.dowell-machinery.net

- Eklemek: No. 101-2, Serbest Ticaret Kuzey 1. Yolu, Yüksek Teknoloji Endüstri Parkı, Dinghai Bölgesi, Zhoushan Şehri, Zhejiang Eyaleti, Çin Halk Cumhuriyeti

Telif hakkı©2023 Zhejiang Dowell Machinery Co.,Ltd. Her hakkı saklıdır. Plastik Ekstrüzyon Makine Üreticileri Plastik Vida Namlu Tedarikçileri