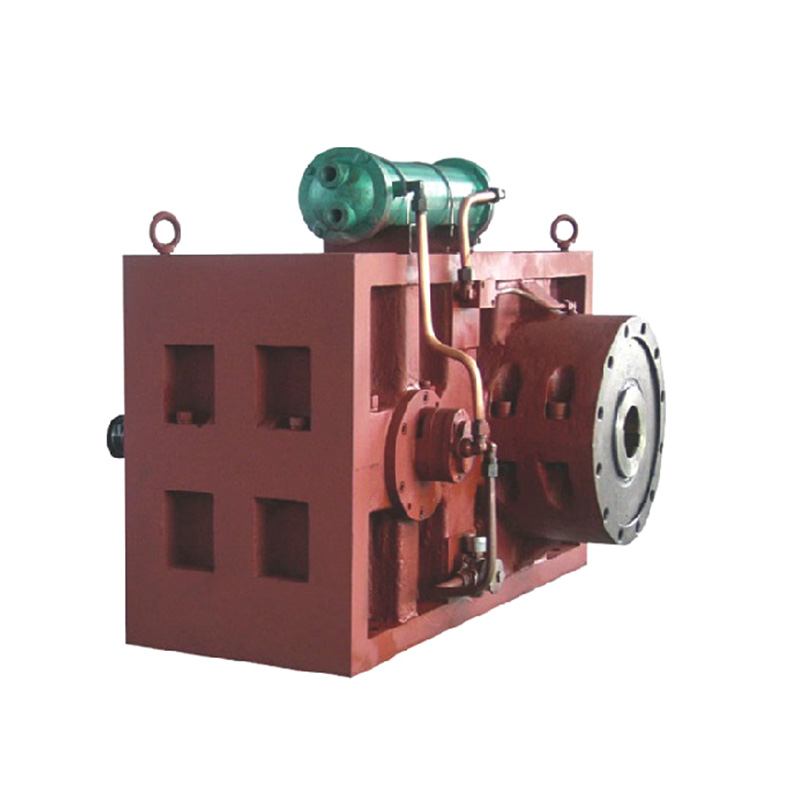

Plastik ekstrüzyon, granülasyon ve boru üretimi alanlarında, Konik vida namlu yüksek çıkışı ve stabil plastikleştirme performansı nedeniyle yaygın olarak kullanılmaktadır, ancak malzeme tıkanması sorunu genellikle kapatmaya, artan enerji tüketimine ve hatta ekipman hasarına yol açar.

Tıkanma nedeni: malzeme özelliklerinden ekipman tasarımına derinlemesine analiz

Malzeme tıkanmasına genellikle üç faktörden kaynaklanır:

Malzeme özellikleri: Yüksek viskozite (PVC gibi), aşırı nem veya safsızlıklar (tamamen kurutulmayan geri dönüştürülmüş malzemeler gibi) vida boşluğuna yapışması ve toplanması kolaydır;

Ekipman tasarım kusurları: mantıksız vida sıkıştırma oranı, standart altı namlu iç duvar pürüzlülüğü (RA > 0.4μm) veya yetersiz sıcaklık kontrol sistemi doğruluğu, düzensiz lokal erime ile sonuçlanır;

Process parametre uyuşmazlığı: Hız ve besleme hızı koordine edilmez ve kesme ısı birikimi malzeme bozulmasına ve karbonizasyona neden olur.

PVC işlemeyi örnek olarak ele alarak, malzeme nemi >%0.05 olduğunda, su buharlaşmasının namlu egzoz bölümünde kabarcıklar oluşturmak kolaydır ve malzeme birikimini ağırlaştırır.

Çekirdek Çözüm: Paralel olarak Proses Optimizasyonu ve Ekipman Yükseltmesi

1. Hedeflenen vida ve namlu tasarımı

Adım Sıkıştırma Oranı Optimizasyonu: Yüksek oranda doldurulmuş malzemeler için (% 30'dan fazla kalsiyum karbonat olan WPC gibi), ani basınç değişikliklerinin neden olduğu malzeme tutulmasını önlemek için progresif bir sıkıştırma tasarımı benimsenmiştir. Örneğin, geleneksel 3: 1 sıkıştırma oranı çok aşamalı 1.5 → 2.5 → 3.5 olarak ayarlanır, bu da köprüleme riskini önemli ölçüde azaltır.

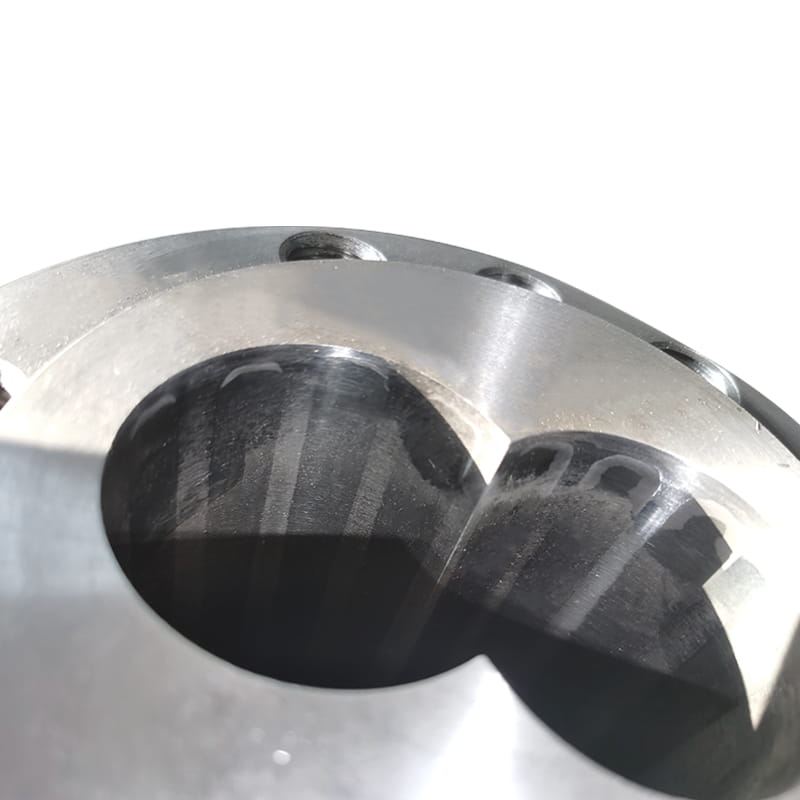

Bimetalik Yüzey Tedavi: Namlunun iç duvarı, demir bazlı alaşım (HRC62-66 sertliği) ile santrifüjlü olarak dökülür ve vida yüzeyi, yapışmayı azaltmak ve aşınma direncini artırmak için tungsten karbür (kalınlık ≥2mm) ile püskürtülür, bu da uygun olan Cam elyaf takviyeli malzemeler için.

2. Akıllı algılama ve otomatik kontrol

Entegre Kürek Seviyesi Anahtarı: Malzemelerin akış durumunu gerçek zamanlı olarak izlemek için sensörleri namlunun anahtar konumlarına takın. İstifleme yüksekliği eşiği tetiklediğinde, titreşim motoru otomatik olarak başlatılır veya tıkanmanın kötüleşmesini önlemek için besleme hızı ayarlanır.

Sıcaklık Kontrol Sistemi Yükseltme: PID algoritması, lokal aşırı ısınmanın neden olduğu karbonizasyon ve duvar yapışmasını önleyerek namlu sıcaklık dalgalanmasının ≤ ± 1.5 ° C olmasını sağlamak için ısıtma halkasının gücünü dinamik olarak ayarlamak için kullanılır.

3. Malzeme ön -tedavi ve proses parametresi eşleştirme

Nem kontrolü: İkiz vidanın beslenme bölümüne bir kurutma haznesi ekleyerek, malzeme nemi%0.02'nin altında stabilize edilir;

Parçacık Boyut Taraması: Geri dönüştürülmüş malzeme, ince tozun toplama işlemini azaltmak için parçacık boyutu dağılımının 2-4mm aralığında konsantre olmasını sağlamak için derecelendirilir ve ezilir.

Bakım Stratejisi: Önleme, iyileştirmeden daha iyidir

Düzenli temizlik ve kaplama bakımı: Her 500 saatlik çalışmada bir namluyu temizlemek için özel temizleme malzemeleri (PP bazlı temizleme bileşiği gibi) kullanın ve nitriding tabakasının bütünlüğünü (derinlik ≥0.5mm) kontrol edin;

Titreşim destekli kemer kırma: Malzemenin kemerli istifleme yapısını yok etmek ve akışkanlığı artırmak için besleme portuna yüksek frekanslı bir türbin vibratör (frekans 20-60Hz) takın;

Veri Tabanlı Çalışma ve Bakım: Nesnelerin İnterneti Platformu aracılığıyla ekipman işletim parametrelerini (tork dalgalanmaları ve enerji tüketim eğilimleri gibi) kaydedin, tıkanma risklerini tahmin edin ve optimizasyon raporları oluşturun.3

İngilizce

İngilizce

Web Menüsü

Ürün Arama

Dil

Menüden Çıkış

Sektör Haberleri

Ev / Haberler / Sektör Haberleri / Konik vidalı namlu kullanımında malzeme tıkanma problemi nasıl etkili bir şekilde çözülür?

Ürün Kategorileri

Konik vidalı namlu kullanımında malzeme tıkanma problemi nasıl etkili bir şekilde çözülür?

Önerilen Ürünler

BİZE ULAŞIN VE TEKLİF ALIN

ÖNCELİKLE YENİ ÜRÜNLERİMİZ HAKKINDA BİLGİ ALMAK

ÖNCELİKLE YENİ ÜRÜNLERİMİZ HAKKINDA BİLGİ ALMAK

İLETİŞİM BİLGİLERİ

- Telefon/Wechat/WhatsApp: +86-151 6809 5988

-

E-posta:

[email protected]

[email protected] - web adresi: www.dowell-machinery.com www.dowell-machinery.net

- Eklemek: No. 101-2, Serbest Ticaret Kuzey 1. Yolu, Yüksek Teknoloji Endüstri Parkı, Dinghai Bölgesi, Zhoushan Şehri, Zhejiang Eyaleti, Çin Halk Cumhuriyeti

Telif hakkı©2023 Zhejiang Dowell Machinery Co.,Ltd. Her hakkı saklıdır. Plastik Ekstrüzyon Makine Üreticileri Plastik Vida Namlu Tedarikçileri