Enerji verimliliği arayışı, ekstrüzyon teknolojisinde sabit bir sürücüdür. Artan enerji fiyatları ve sürdürülebilirlik hedefleri ile işlemciler operasyonlarının her yönünü giderek daha fazla inceliyor. Yenilenmiş sınav altındaki bir bileşen vidalı varil montajının kendisidir.

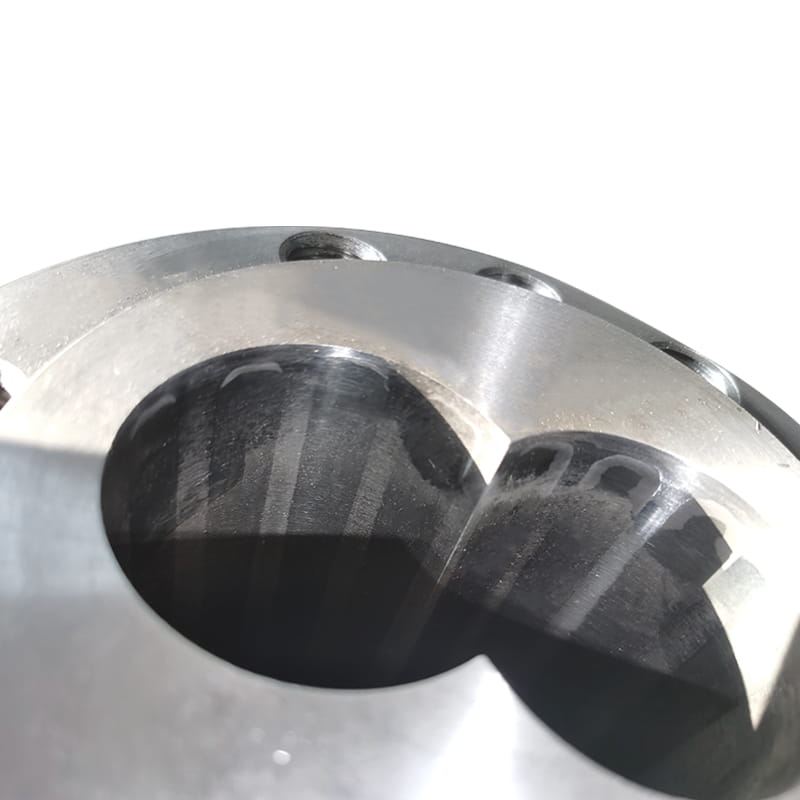

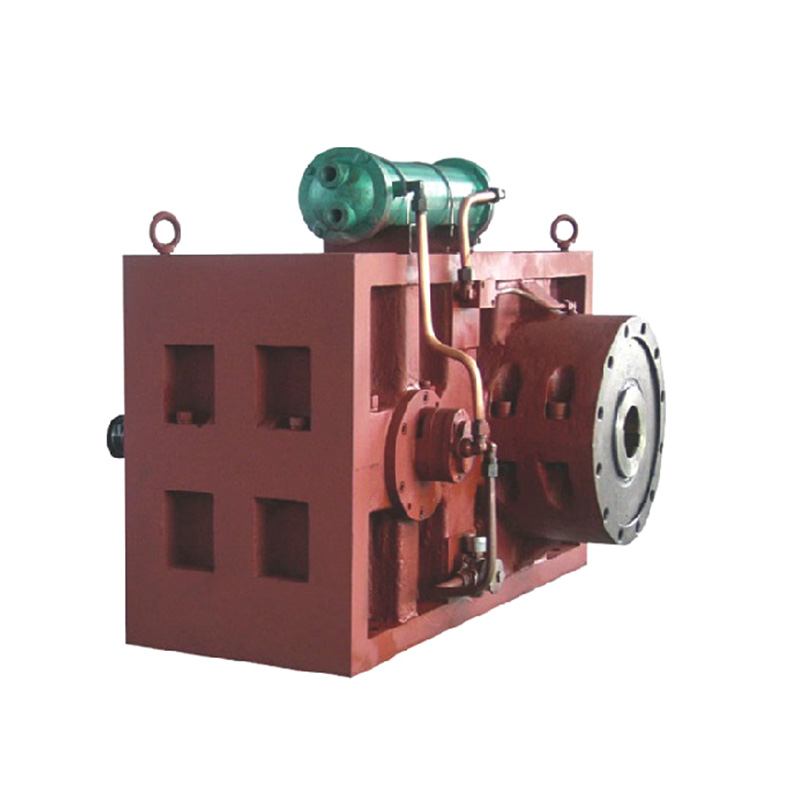

Anlayışlı Konik vida namlu Mekanik: Sabit bir kök çapını koruyan paralel vidaların aksine, konik vidalar, besleme bölgesinden ölçüm bölgesine doğru giderek azalan bir kök çapına sahiptir. Namlu muhafazası bu vida buna bağlı olarak koniktir. Bu temel geometrik fark, enerji tüketimi ile ilgili birkaç doğal özellik yaratır:

-

Kademeli sıkıştırma ve azaltılmış kesme:

- Paralel Tasarım: Sıkıştırma, sıkıştırma bölgesi içinde hızla elde edilir, genellikle yüksek lokalize kesme kuvvetleri ve kesme ısıtması üretilir. Bu adyabatik ısıtma önemli motor gücü gerektirir ve genellikle eriyik sıcaklığını kontrol etmek için önemli bir akış aşağı soğutma gerektirir.

- Konik Tasarım: Sıkıştırma, azalan hacim nedeniyle tüm vida uzunluğu boyunca kademeli olarak meydana gelir. Bu, önemli ölçüde daha düşük tepe kesme hızları ve daha yumuşak polimer çalışması ile sonuçlanır. Düşük kesme ısıtması doğrudan düşük mekanik enerji girişine (motor yük/kW tüketimi) ve viskoz dağılım ısıtmasının azalmasına dönüşür.

-

Gelişmiş termal transfer verimliliği:

- Konik bir sistemdeki azalan kanal hacmi genellikle benzer erime ve homojenleştirme sağlayan paralel vidalara kıyasla daha kısa bir toplam uzunluktan çapa (L/D) oranına izin verir.

- Daha kısa bir namlu uzunluğu, ısı kaybı için daha küçük bir yüzey alanı sağlar. Daha da önemlisi, teminatın namlu ısıtıcılarından polimer çekirdeğine geçmesi gereken mesafe ısrağı, başlangıç sırasında veya sıcaklığa duyarlı malzemeleri işlerken potansiyel olarak ısıtma verimliliğini artırır.

- Tersine, besleme bölümündeki (daha büyük çaptan dolayı) daha büyük yüzey alan / hacim oranı, namludan ısı iletimini giriş noktasındaki daha soğuk polimer peletlerine artırabilir.

-

Azaltılmış aşınma ve tutarlı performans:

- Alt operasyonel kesme kuvvetleri, hem vidalı uçuşlarda hem de namlu astarında doğal olarak aşındırıcı aşınmayı azaltır.

- Daha uzun süre daha sıkı boşluk toleranslarının korunması, vidanın ömrü boyunca tutarlı pompalama verimliliği sağlar. Paralel sistemlerdeki boşluklarda bozulma, artan kayma ve akış verimsizliklerine yol açar, bu da çıkışı korumak için daha yüksek basınç (ve dolayısıyla motor yük) gerektirir ve zaman içinde dolaylı olarak enerji kullanımını arttırır.

Enerji tasarrufu potansiyelini ölçmek: Kesin tasarruflar oldukça uygulamaya bağlı olsa da (malzeme, vida tasarım özellikleri, ürün gereksinimleri), birincil enerji azaltma mekanizmaları açıktır:

- Daha düşük motor yükü: Azaltılmış kesme kuvvetleri, vidayı çevirmek için gereken mekanik gücü (KW) doğrudan azaltır. Çeşitli malzemelerdeki belgelenmiş vaka çalışmaları (PVC, PO'lar ve mühendislik reçineleri dahil) genellikle eşdeğer paralel sistemlere kıyasla% 5-15'lik motor yük indirimlerini bildirmektedir.

- Azaltılmış soğutma talebi: Düşük viskoz dağılma ısıtması, vidadan çıkan eriyik sıcaklığının genellikle daha düşük ve daha düzgün olduğu anlamına gelir. Bu, aşağı akış kalibratörlerinde, su tanklarında veya hava soğutma sistemlerinde gereken soğutma kapasitesini önemli ölçüde azaltır. Soğutma tarafındaki enerji tasarrufu bazen sürücü motorundaki tasarrufları aşabilir.

- Daha kısa döngüler için potansiyel: Bazı profillerde veya boru uygulamalarında, konik sistemlerin mükemmel eriyik homojenliği ve basınç üretim stabilitesi, biraz artan hat hızlarına veya hurda oranlarının azalmasına izin verebilir ve birim iyi ürün başına toplam enerji verimliliğini artırabilir.

Eleştirel hususlar ve uygulama: Konik vidalı bir namlu ile optimal enerji tasarrufu elde etmek dikkatli bir dikkat gerektirir:

- Malzeme Uygunluğu: Kesme duyarlı malzemelerle (PVC, bazı PO'lar, TPE'ler, biyopolimerler) mükemmeldir, ancak yoğun kesme karıştırması gerektiren çok yüksek viskozite polimerleri için daha az optimal olabilir.

- Vidalı Tasarım Sinerjisi: Konik namlu tam olarak tasarlanmış bir konik vida ile eşleştirilmelidir. Konik açı, uçuş tasarımı ve karıştırma elemanları gibi faktörler performans ve verimlilik için kritiktir.

- Optimize edilmiş işlem ayarları: Namlu sıcaklık profilleri, farklı erime özelliklerini etkili bir şekilde kullanmak için paralel sistemlere kıyasla ayarlamaya ihtiyaç duyar.

- Besleme Hopper Tasarımı: Daha büyük besleme açıklığı, köprülemeden tutarlı malzeme beslemesi sağlamak için özel bir hazne tasarımı gerektirir.

- İlk Yatırım: Konik sistemler tipik olarak standart paralel varillerden daha yüksek bir başlangıç maliyetini içerir. Enerji tasarrufu bu yatırıma karşı gerçekçi bir geri ödeme döneminde hesaplanmalıdır.

Konik vidalı namlu sistemleri, özellikle kayma duyarlı malzemeler için ekstrüzyon işlemlerinde enerji tüketimini azaltmak için gösterilebilir bir yol sunar. Çekirdek avantajları, mekanik kesme (doğrudan düşürücü motor yükü) ve daha düşük viskoz ısıtma (soğutma enerjisi talebini azaltma) önemli ölçüde azaltılmıştır. Her uygulama veya polimer için evrensel bir çözüm olmasa da, doğal tasarım daha yumuşak işlemeyi ve gelişmiş termal verimliliği teşvik eder. .