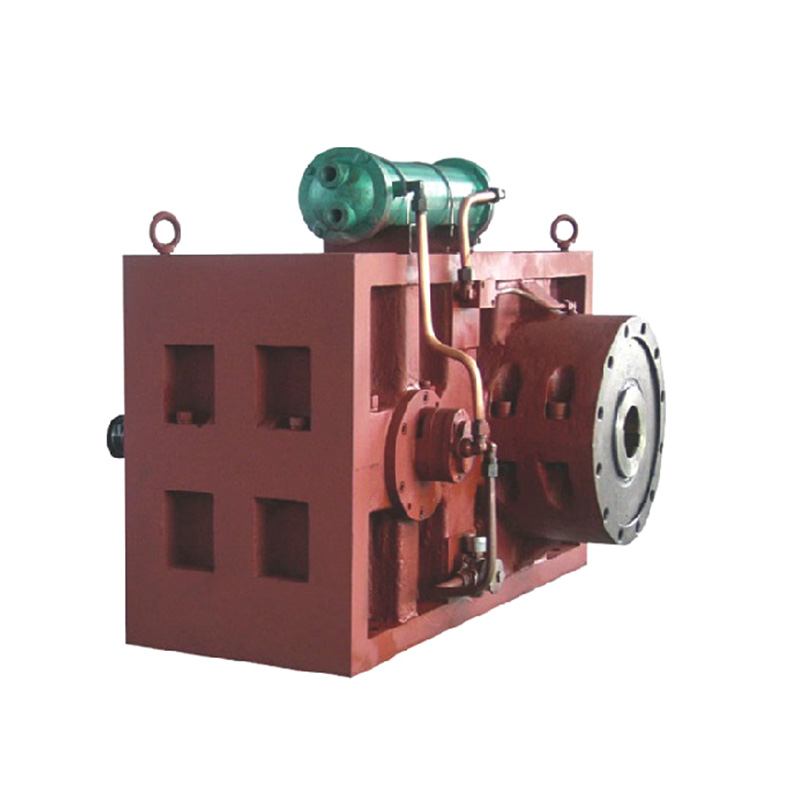

Zorlu ekstrüzyon alanında - plastikler, yiyecek, bileşik ve ötesi - vida ve namlu düzeneği sürecin kalbi olarak durur. Mühendisler sürekli erime, karıştırma, basınç üretimi ve stabiliteyi optimize eden tasarımlar ararlar. Anahtar seçimler arasında temel geometri vardır: konik veya paralel. Paralel vidalı variller birçok uygulamaya hakim olsa da, konik tasarımlar spesifik, genellikle zorlu üretim gereksinimleri için önemli avantajlar sunar.

Önce Temel Bilgiler: Tasarımların Tanımlanması

- Paralel vidalı varil: Sabit bir dış namlu çapı ve sabit bir kök çapına (veya basamaklı uçuşlarla küçük varyasyonlara) sahip bir vidaya sahiptir. Kanal derinliği tipik olarak sıkıştırma oluşturmak için vida uzunluğu boyunca azalır.

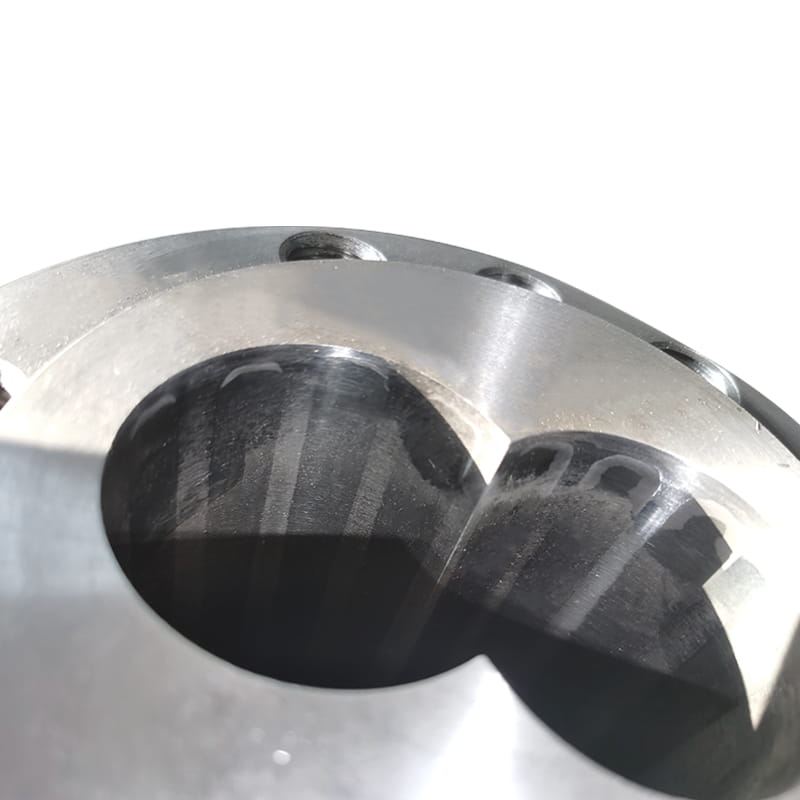

- Konik vida namlu S: İç çapı olan bir varil ile karakterize karmaşa besleme bölgesinden ölçüm bölgesine iç. Buna uygun olarak, vida, uzunluğu boyunca çapı artan ve doğal olarak giderek daha sığ bir kanal derinliği yaratan konik bir köke sahiptir.

Konik vidalı namlu tasarımlarının temel avantajları:

-

Gelişmiş eritme ve homojenleştirme:

- Kademeli sıkıştırma: Doğal konik, paralel tasarımlarda mümkün olan ani sıkıştırma adımlarına kıyasla önemli ölçüde daha pürüzsüz ve daha sürekli bir sıkıştırma profili yaratır. Kanal hacmindeki bu kademeli azalma, malzemeyi daha uzun, daha kontrollü kesme ve sıkıştırma kuvvetlerine maruz bırakır.

- Üstün kesme dağılımı: Bu kontrollü ortam, kanal kesiti boyunca polimer peletlerinin veya tozların daha verimli bir şekilde erimesini teşvik ederek, eriyiğin daha iyi homojenleştirilmesine ve katkı maddelerinin veya dolgu maddelerinin dağılmasına yol açar. Bu, ısıya duyarlı malzemeler veya yumuşak ama kapsamlı bir karıştırma gerektiren formülasyonlar için özellikle avantajlıdır.

-

Geliştirilmiş basınç birikimi ve stabilitesi:

- Sürekli basınç gradyanı: Konik geometri doğal olarak vida ekseni boyunca daha pürüzsüz, daha doğrusal bir basınç birikimi üretir. Bu, genellikle paralel vidalarda ani sıkıştırma bölgeleri ile yaşanan basınç ani ve dalgalanmalarını en aza indirir.

- Kararlı ölçüm: Kararlı basınç profili doğrudan kalıp kafasına giren daha tutarlı bir eriyik akışına dönüşür. Bu, ekstrüde edilmiş ürünün üstün boyutsal stabilitesi ve tutarlılığı (örn. Boru duvarı kalınlığı, tabaka göstergesi, profil boyutları), azaltılmış hurda hızları ve gelişmiş proses kontrolü, özellikle yüksek hassasiyetli ekstrüzyon görevleri için kritik öneme sahiptir.

-

Azaltılmış kesme gerilimi ve termal bozulma (potansiyel):

- Alt tepe kesme: Konik vidalar önemli kesme üretirken, dağıtım Kesme kuvvetleri, paralel vidalardaki kısıtlayıcı bölgelerde (sıkıştırma uçuşları veya karıştırma elemanları gibi) oluşabilen yüksek lokalize kesime kıyasla herhangi bir noktada genellikle daha geniş ve daha az yoğundur.

- Maddi Naziklik: Bu karakteristik, konik tasarımları, mekanik bozunma veya fiber kırılmasını en aza indirgeyen kaymaya duyarlı malzemelerin (örn. PVC, bazı mühendislik polimerleri, biyo-polimerler, lif dolu bileşikler) işlenmesi için çok uygun hale getirir. Kademeli sıkıştırma, eriyik sıcaklığının daha düzgün bir şekilde yönetilmesine yardımcı olur.

-

Zorlu Malzemelerin Geliştirilmiş İşlemesi:

- Tozlar ve Fırıltılı Besleme Sayısı: Yakınlaşan geometri, koniklik, aşırı geri akış olmadan işlemin erken saatlerinde beslemeyi hafifçe pekiştirmeye yardımcı olduğu için, düşük toplu yoğunluklu tozları veya kabarık malzemeleri beslemede ve taşımada avantajlar sunabilir.

- Geri dönüşüm ve kontamine yem: Sağlam taşıma ve erime özellikleri bazen küçük kirlenme varyasyonlarına sahip runind veya hammadde için daha iyi tolerans sağlayabilir.

-

Düşük RPM'de daha yüksek çıkış potansiyeli:

- Verimli katılar taşıma: Besleme boğazının yakınındaki ilk daha geniş kanal derinlikleri, sığ besleme paralel bir vidaya kıyasla kapasiteyi taşıyan katıları artırabilir.

- Optimize edilmiş enerji transferi: Konik tasarımda erime ve basınç üretiminin verimliliği bazen operatörlerin, vidayı karşılaştırılabilir bir paralel kuruluma kıyasla biraz daha düşük bir dönme hızında (RPM) çalıştırırken hedef çıkışlara ulaşmasına izin verebilir. Bu, belirli enerji tüketiminin azalmasına (birim çıkışı başına enerji) ve zaman içinde potansiyel olarak daha az aşınmaya dönüşür.

Önemli Hususlar:

Konik vidalı variller evrensel olarak üstün değildir. Avantajları en çok belirli senaryolarda belirgindir:

- İşleme Talepleri: Kesme duyarlı malzemeler, olağanüstü eriyik homojenliği gerektiren formülasyonlar veya son derece kararlı basınç ve çıktı gerektiren uygulamalar (örn. Yüksek hassasiyetli profiller, tıbbi boru, optik film) için kritik.

- Ekonomik ödünleşmeler: Konik tasarımlar genellikle paralel vidalardan daha karmaşık ve üretilmesi ve değiştirilmesi pahalıdır. Namlu ısıtma/soğutma, koniklik nedeniyle biraz daha karmaşık olabilir.

- Ayak izi: Koniklik, benzer sıkıştırma sağlayan ve potansiyel olarak makine boyutunu etkileyen paralel bir vida ile karşılaştırıldığında daha uzun bir genel namlu düzeneği gerektirir.

Konik ve paralel vidalı variller arasındaki seçim, belirli materyallere, ürün gereksinimlerine ve süreç hedeflerine bağlıdır. Paralel vidalar, çok çeşitli uygulamalar için çok yönlülük ve maliyet etkinliği sunar. Bununla birlikte, talepler üstün eriyik kalitesi, olağanüstü basınç stabilitesi, hassas formülasyonlar için azaltılmış kesme gerilimi veya zorlu hammaddelerin kullanımı içerdiğinde, konik vidalı namlu tasarımının doğal avantajları zorlayıcı hale gelir. Kademeli sıkıştırma profili, verimli erime, kararlı akış ve geliştirilmiş proses kontrolü sağlar, bu da performans tutarlılığı ve malzeme bütünlüğünün pazarlık edilemediği durumlarda talep edilen ekstrüzyon görevleri için kanıtlanmış bir çözüm haline gelir. Operatörler, optimal geometriyi belirlemek için bu temel avantajlara karşı süreç gereksinimlerini dikkatle değerlendirmelidir.