İmalat endüstrisinin yeşil dönüşümü takip ettiği bir zamanda, enjeksiyon kalıplama ve ekstrüzyon gibi plastikleştirme işlemlerinde% 15-% 30'a varan malzeme israfı sorunu her zaman şirketleri rahatsız etmektedir. Son yıllarda, teknik bir çözüm Konik vida namlu otomotiv parçaları, ambalaj malzemeleri ve elektronik bileşenler alanlarında dikkat çekmiştir. Veriler, bu tasarımı kullanan üretim hatlarının hammadde kaybını%8-12 oranında azaltabileceğini ve enerji verimliliğini%15'den fazla artırabileceğini göstermektedir. Bu atılım tasarımı enerji tasarrufu ve verimlilik iyileştirmesi nasıl elde ediyor?

İlke Analizi: Konik yapının "aşamalı sıkıştırma" avantajı

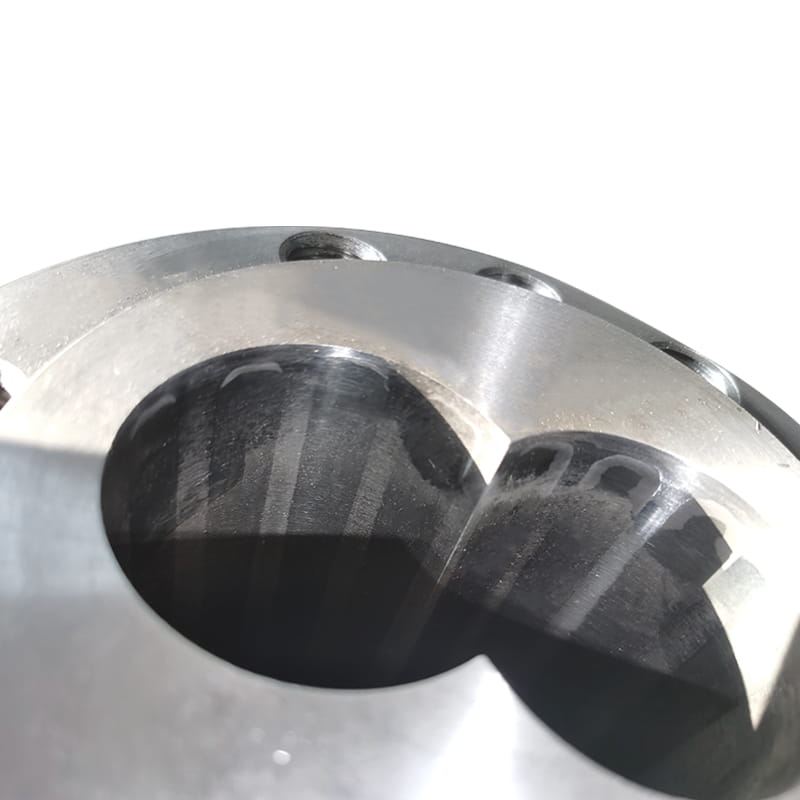

Geleneksel paralel vidalarla karşılaştırıldığında, konik vidalı varillerin çekirdek yeniliği kademeli geometrik yapılarında yatmaktadır (Şekil 1). Vida çapı, besleme ucundan deşarj ucuna yavaş yavaş azalır ve sürekli olarak azaltılmış bir iplik kanalı oluşturur. Bu tasarım, malzeme işlemesini üç aşamada optimize eder:

Verimli Ön-Prepression: Besleme bölümünün daha büyük hacmi, granüler hammaddelerin hızlı bir şekilde inhalasyonuna izin verirken, kademeli olarak daralan vidalı oluk, ani basınçlandırmanın neden olduğu malzeme birikiminden veya geri akıştan kaçınarak taşıma işlemi sırasında ilerleyici basınç üretir;

Kesin kesme kontrolü: Konik yapı, eritme bölümünün kesme hızı gradyanını daha pürüzsüz hale getirir ve vida boşluğunun kesin toleransıyla (genellikle 0.05-0.1mm'de kontrol edilir), polimer materyalini tam olarak eritebilir ve lokal aşırı ısınmanın (termal bozulmanın) neden olduğu termal bozulmayı önleyebilir - atık üretimine yol açan ana faktörlerden biri;

Dinamik sızdırmazlık etkisi: deşarjın daha küçük çapı, namlu ve vidanın sızdırmazlığını arttırır, eriyik geri dönme hızını%0.5'in altına düşürür (paralel vidalar genellikle%2-5'tir), tam ekstrüde olmayan artık malzemeyi önemli ölçüde azaltır.

Ampirik Veriler: Endüstriyel Enerji Tüketimi ve Atık Azaltma Örneği

Bir Alman enjeksiyon kalıp ekipmanı üreticisi olan Kraussmaffei tarafından 2023'te otomotiv PP tamponları üretimi üzerine yapılan karşılaştırmalı bir test, konik bir vida namlusu kullanıldıktan sonra, ton ürün başına hammadde kaybının 43kg'dan 36kg'a düştüğünü, birim enerji tüketimi%18 azaldığını gösterdi. Bu, optimizasyonun iki yönünden kaynaklanmaktadır:

Kalma süresi%22 oranında kısaltılır: Konik vidanın sıkıştırma oranı (genellikle 3.5-4.5: 1), malzemenin katıdan erimiş duruma dönüşümünü hızlandıran ve uzun süreli ısıtmanın neden olduğu moleküler zincir kırılma riskini azaltan paralel vidadan (2.5-3: 1) daha yüksektir;

Geliştirilmiş eriyik homojenliği: ANSYS Polyflow simülasyonu yoluyla, konik yapının eriyik sıcaklığının standart sapmasının (SD) 2.3 ° C olduğu, bu da paralel vidanın 5.1 ° C'den daha iyi olduğu, bu da daha az sıcak nokta ve soğuk malzeme kusurları anlamına geldiği bulunmuştur.

Teknik Uzantı: Geri dönüştürülmüş malzemeler ve biyografi bazlı plastiklerle uyumlu

Dairesel ekonomi politikalarının ilerlemesiyle, imalat endüstrisi geri dönüştürülmüş plastiklerin (RPET, RPP, vb.) İşleme için talepte artışa sahiptir. Konik vidalı namlunun hafif plastikleştirme özellikleri (tepe sıcaklığı yaklaşık 10-15 ° C oranında azaltılır), geri dönüştürülmüş malzemedeki safsızlıkların termal ayrışmasını azaltabilir, böylece% 30 geri dönüştürülmüş malzeme içeren bir karışım işlenirken, bitmiş ürünün nitelikli oranı hala% 98'den fazla. 'ten fazla tutulabilir.