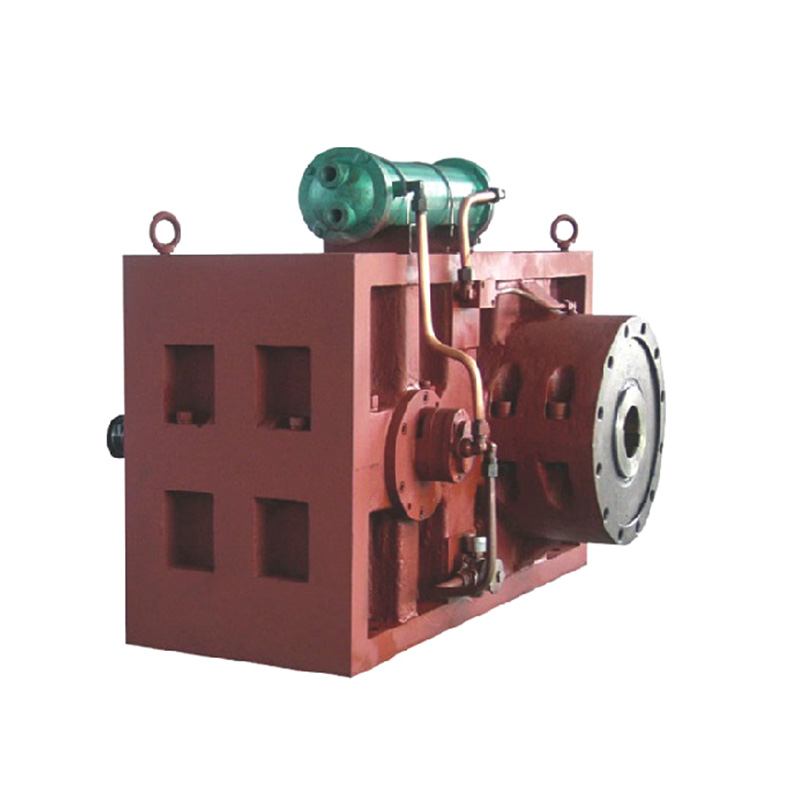

Modern polimer işleme endüstrisinde, ekstrüzyon ekipmanının performansı doğrudan üretim verimliliğini ve ürün kalitesini belirler. Ekstrüder'in temel bileşeni olarak konik vida namlu benzersiz tasarım avantajları nedeniyle son yıllarda endüstri dikkatinin odak noktası haline gelmiştir.

1. Konik Geometri: Basınç ve kesme kuvvetinin kesin dengesi

Konik vida namlunun (büyük giriş ucu ve küçük çıkış ucu) aşamalı çap değişimi doğal bir basınç gradyan ortamı yaratır. Geleneksel paralel vidalarla karşılaştırıldığında, bu tasarım, malzemenin taşıma işlemi sırasında kademeli olarak sıkıştırılmasını sağlar ve sıkıştırma oranı% 30-% 50 artırılabilir (Alman 2022'de Plastik İşleme Enstitüsü'ne göre). Daha yüksek sıkıştırma verimliliği sadece enerji kaybını azaltmakla kalmaz, aynı zamanda kesme mutasyonlarının neden olduğu malzeme bozulmasını etkili bir şekilde önler. Örneğin, ısıya duyarlı mühendislik plastiklerini (Peek veya TPU gibi) işlerken, konik yapının yumuşak sıkıştırma eğrisi, malzeme ayrışma oranını%0.5'in altına düşürebilir.

2. Segmentli fonksiyonel tasarım: özelleştirilmiş sürecin fiziksel taşıyıcısı

Kraussmaffei ve Davis-Standard gibi önde gelen üreticiler, konik varili besleme bölümüne, sıkıştırma bölümüne ve homojenleştirme bölümüne bölmek için modüler vida kombinasyon teknolojisini kullanırlar. Her bölüm, farklı vida oluk derinliği (H1/H2 = 2.5-3.0) ve iplik uç açısı (25 ° -35 °) ile fonksiyonel uzmanlığa ulaşır:

Besleme Bölümü: Derin vidalı oluk tasarımı, sağlam taşıma verimliliğini artırır ve geleneksel ekipmanların "köprüleme" sorununu çözer

Sıkıştırma Bölümü: Gradyan Pitch Tasarımı aynı anda eritme ve egzozu tamamlar, enerji tüketimini% 15-20 azaltır

Homojenleştirme Bölümü: Sığ Vidalı Oluk Yapısı Kesme karışımını arttırır ve eriyik sıcaklığı dalgalanmasının ± 1 ℃ içinde kontrol edilmesini sağlar

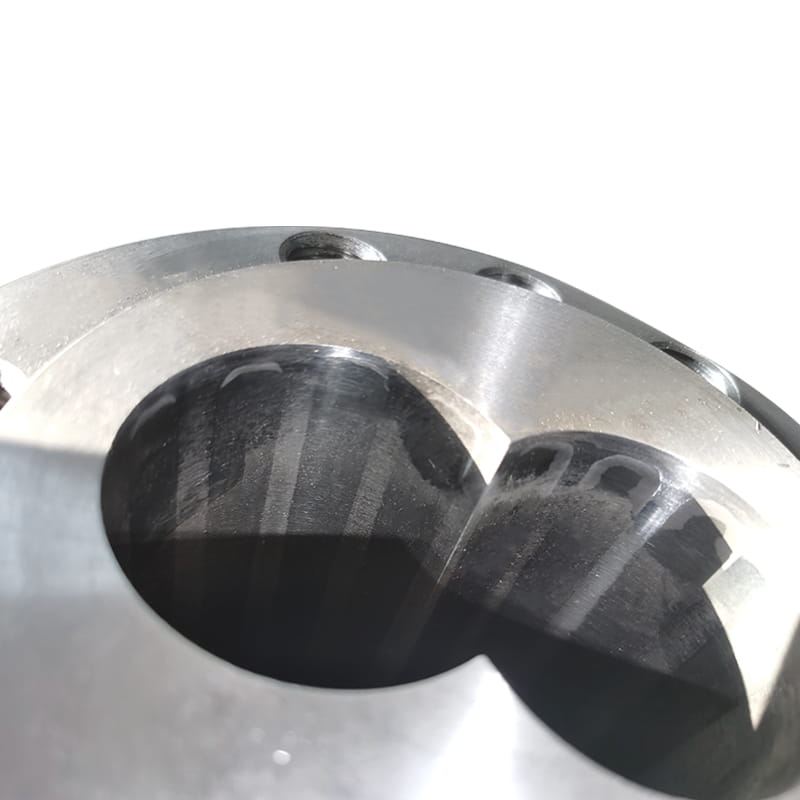

3. Alaşım Güçlendirme ve Yüzey Mühendisliğinin İşbirlikçi İnovasyonu

Bimetalik santrifüj döküm teknolojisi (Xaloy X-800 serisi gibi) kullanılarak, 0.8-1.2mm kalınlığında tungsten karbür katmanı, vida namlusunun aşınma direncini 8-10 kez arttırmak için 38crmoala matrisi üzerinde kaplanmıştır. Jotun gibi şirketler, yüzeyde 3-5μm Tialn kaplaması oluşturmak için Fiziksel Buhar Biriktirme (PVD) teknolojisini tanıttı ve sürtünme katsayısını 0.15'in altına düşürdü. Bu "sert ve esnek" malzeme kombinasyonu, cam elyaf takviyeli malzemeleri işlerken ekipmanın 12.000 saatlik servis ömrünü aşmasına izin verir.

4. Termodinamik optimizasyon: kapalı döngü enerji yönetiminde bir devrim

Konik yapının kompakt tasarımı eriyik kalma süresini (geleneksel ekipmandan% 25 daha az) kısaltır ve gömülü ısıtma bölgesi kontrol sistemi ile ± 0.5 ° C'lik bir sıcaklık kontrol doğruluğu elde edebilir. Almanya'daki Aachen Teknoloji Üniversitesi'ndeki deneyler, Termal Verimlilik Endeksi'nin (TEI) 92.7'ye ulaştığını göstermektedir, bu da giriş enerjisinin% 90'ından fazlasının etkili bir şekilde yararlı çalışmaya dönüştürüldüğünü, geleneksel ekipmanın ise bu indeks sadece% 78-82 olduğunu göstermektedir. Aynı zamanda, spiral akış kanalı tarafından üretilen kendi kendini temizleyen etki karbür birikimini azaltır ve kapatma temizliği sıklığı%40 azalır.

Endüstri etkisi ve gelecekteki beklentiler

AMR raporuna göre, küresel konik vida namlu piyasası büyüklüğü 2028'de 2,7 milyar ABD dolarına ulaşacak ve yıllık%6,3 bileşik büyüme oranı. Bu tasarım inovasyonu, ekstrüzyon sürecinin ekonomik modelini yeniden şekillendiriyor: Bir evcil hayvan üreticisi yükseltilmiş ekipmanı benimsedikten sonra, birim enerji maliyeti%18 düştü, üretim kapasitesi%22 arttı ve yatırım geri ödeme süresi 14 aya kısaldı. AI güdümlü akıllı sıcaklık kontrol sistemi ve nano-kompozit kaplamanın atılımıyla, bu klasik mekanik yapı sürekli olarak zeka ve ultra uzun yaşama doğru gelişmektedir.

Konik vidalı namlunun tasarım felsefesi, makine mühendisliğinin ilerlemesinin yıkıcı rekonstrüksiyonda değil, fiziksel yasaların derinlemesine analizinde ve kesin uygulamasında olduğunu kanıtlamaktadır. Geometrik mekanik, malzeme teknolojisi ve dijital kontrol yankılandığında, asırlık ekstrüzyon süreci bile inanılmaz bir verimlilik devrimi üretebilir.

İngilizce

İngilizce

Web Menüsü

Ürün Arama

Dil

Menüden Çıkış

Sektör Haberleri

Ev / Haberler / Sektör Haberleri / Hangi tasarım özellikleri konik vidalı fıçıları ekstrüzyon işlemlerinde verimli hale getirir?

Ürün Kategorileri

Hangi tasarım özellikleri konik vidalı fıçıları ekstrüzyon işlemlerinde verimli hale getirir?

Önerilen Ürünler

BİZE ULAŞIN VE TEKLİF ALIN

ÖNCELİKLE YENİ ÜRÜNLERİMİZ HAKKINDA BİLGİ ALMAK

ÖNCELİKLE YENİ ÜRÜNLERİMİZ HAKKINDA BİLGİ ALMAK

İLETİŞİM BİLGİLERİ

- Telefon/Wechat/WhatsApp: +86-151 6809 5988

-

E-posta:

[email protected]

[email protected] - web adresi: www.dowell-machinery.com www.dowell-machinery.net

- Eklemek: No. 101-2, Serbest Ticaret Kuzey 1. Yolu, Yüksek Teknoloji Endüstri Parkı, Dinghai Bölgesi, Zhoushan Şehri, Zhejiang Eyaleti, Çin Halk Cumhuriyeti

Telif hakkı©2023 Zhejiang Dowell Machinery Co.,Ltd. Her hakkı saklıdır. Plastik Ekstrüzyon Makine Üreticileri Plastik Vida Namlu Tedarikçileri