Plastik üretim ve geri dönüşümün geniş manzarasında, Plastik pelet makinesi önemli bir endüstriyel ekipman parçası olarak duruyor. Ayrıca sıklıkla bir pelletleyici, granülatör veya bileşik çizgisi (mikserler ve ekstrüderlerle entegre edildiğinde) olarak adlandırılır, temel işlevi, ister bakire reçine, geri dönüştürülmüş pullar veya bileşik karışımlara-küçük, düzgün, serbest akışlı topaklara veya granüllere dönüştürmektir.

Çekirdek işlev ve süreç:

A Plastik pelet makinesi Temel olarak plastiği erimiş veya yumuşatılmış bir durumda alır ve tutarlı bir pelet formuna dönüştürür. Tipik süreç şunları içerir:

-

Besleme: Makineye plastik hammadde (pul, runind, bileşik eriyik) eklenir.

-

Ekstrüzyon/eritme (genellikle önceki veya entegre): Bazı peletleştiriciler doğrudan bir yukarı akış ekstrüderden erimiş polimer ile çalışırken, diğerleri katı beslemeyi eritmek için entegre ekstrüzyon özelliklerine sahip olabilir.

-

Pelet oluşumu (kalıp yüz kesme veya iplikçiktirme):

-

Die Yüz Kesimi: Erimiş plastik, çok sayıda küçük delik içeren bir kalıp plakasından zorlanır. İpler ortaya çıktıkça, dönen bıçaklar onları doğrudan kalıp yüzünde peletlere keser.

-

Strand peletleme: Erimiş plastik, birden fazla sürekli iplik oluşturmak için bir kalıptan ekstrüde edilir. Bu iplikler genellikle bir su banyosunda soğutulur ve daha sonra dönen bıçakların onları düzgün peletlere dönüştürdüğü ayrı bir kesme ünitesine beslenir.

-

-

Soğutma: Kesildikten hemen sonra peletler, şekillerini sağlamlaştırmak ve topaklanmayı önlemek için hızla soğutulur (hava veya su kullanılarak).

-

Kurutma (su soğutulursa): Suda soğutulmuş peletler, depolama veya ambalajdan önce nemi gidermek için verimli kurutma sistemleri (santrifüj kurutucular, akışkan yataklı kurutucular, vb.) Gerekir.

-

Koleksiyon: Bitmiş peletler depolama silolarına veya ambalaj ünitelerine aktarılır.

Anahtar Bileşenler:

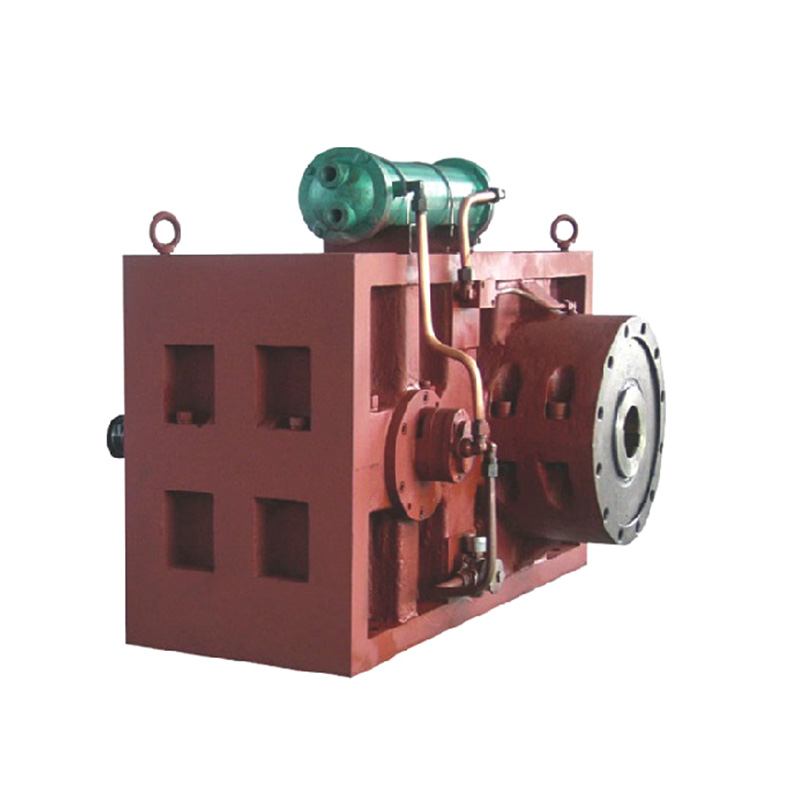

Bir Standart Plastik pelet makinesi Sistem genellikle birkaç kritik bileşeni entegre eder:

-

Besleme hunisi/besleyici: Tutarlı malzeme girişi sağlar.

-

Ekstrüder (entegre veya yukarı akış): Plastiği eritir ve homojenleştirir. Tek veya çift vidalı tasarımlar yaygındır.

-

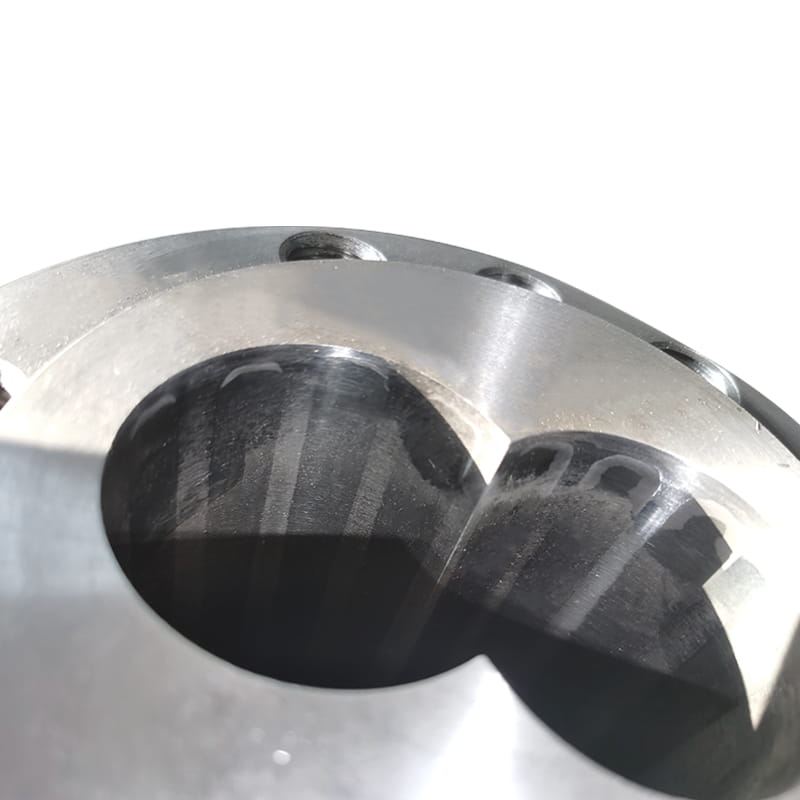

Ölüm plakası: Erimiş plastiği iplikçiklere şekillendiren hassas delinmiş deliklere sahip sertleştirilmiş bir metal plaka.

-

Kesme Odası/Birim: Dönen kesici göbeği ve plastik ipleri peletlere kesen bıçakları barındırır.

-

Kesme Bıçakları: Kesici göbeğine monte edilmiş keskin bıçaklar; Hızları ve keskinlikleri pelet kalitesi için çok önemlidir.

-

Sürücü Sistemi: Kesici göbek dönüşüne güç verir.

-

Soğutma Sistemi: Peletleri katılaştırmak için hava bıçakları, su spreyi veya su banyosu.

-

Kurutma sistemi (varsa): Artık suyu çıkarır.

-

Kontrol Paneli: Motor hızlarını, sıcaklıkları ve diğer operasyonel parametreleri yönetir.

İşlenen Malzemeler:

Plastik pelet makineleri aşağıdakileri içeren çok çeşitli termoplastik polimerleri kullanın:

-

Polietilen (PE - LDPE, LLDPE, HDPE)

-

Polipropilen (PP)

-

Polistiren (PS - GPPS, HIPS)

-

Polivinil klorür (PVC)

-

Polietilen Tereftalat (PET)

-

Akrilonitril butadien stiren (ABS)

-

Mühendislik plastikleri (örn. Naylon, PC, POM) ve çeşitli geri dönüştürülmüş veya bileşik karışımlar.

Peletleştirmenin amacı ve avantajları:

Plastiği peletlere dönüştürmek Plastik pelet makinesi Polimer endüstrisinde birkaç hayati amaca hizmet vermektedir:

-

Standardizasyon: Enjeksiyon kalıpçıları veya ekstrüderler gibi aşağı akış ekipmanlarında tutarlı beslenme ve işleme için gerekli olan düzgün parçacık boyutu ve şekli oluşturur.

-

Geliştirilmiş Kullanım ve Taşıma: Peletler, düzensiz pullardan veya tozlardan farklı olarak serbestçe akar, bu da onları taşınmasını (toplu veya torbalar halinde), depolamayı ve sayaçını otomatik olarak işleme makinelerine dönüştürür. Nakliye hacmini optimize ederek yoğunluk artar.

-

Geliştirilmiş malzeme özellikleri (geri dönüştürülmüş için): Geri dönüştürülmüş plastikler için, peletleme eriyiği homojenleştirir, doğrudan pul kullanmaya kıyasla kaliteyi ve işlenebilirliği iyileştirir.

-

Yoğunlaştırma: Hacimli plastik pulların veya runing hacmini azaltır, bu da daha verimli depolama ve lojistiğe yol açar.

-

Kalite Kontrolü: Kalite kontrollerini kolaylaştıran kontrollü bir form faktörü sağlar (kontaminasyon, renk tutarlılığı).

-

Üretim için hammadde: Peletleştirilmiş bakire veya geri dönüştürülmüş plastik, neredeyse tüm plastik ürün üretim süreçleri için birincil hammaddedir.

Uygulamalar:

Plastik pelet makineleri vazgeçilmez:

-

Plastik geri dönüşüm tesisleri: Tüketici sonrası veya sanayi sonrası plastik atıkların (şişeler, filmler, kaplar) yeniden kullanım için düzgün peletlere dönüştürülmesi.

-

Bileşik Bitkiler: Temel reçineleri katkı maddeleri (renklendiriciler, dolgular, takviyeler, değiştiriciler) ile harmanlayarak ve son bileşiği peletleyerek özel plastik formülasyonların üretilmesi.

-

Bakire Reçine Üretimi: Reçine üretim tesislerinde son aşama satılık ürün paketine.

-

Yeniden işleme işlemleri: Şirket içi üretim hurdası (lazlar, spek dışı parçalar) geri kullanılabilir pelet hammaddesine dönüştürmek.

. Plastik pelet makinesi bir boyut azaltma aracından çok daha fazlasıdır. Plastik malzemeleri - bakire veya geri dönüştürülmüş - son derece işlevsel, standartlaştırılmış ve verimli bir form faktörüne dönüştüren temel bir işleme ünitesidir. Tutarlı peletler üreterek, bu makineler, modern plastik endüstrisinin verimliliğini, kalitesini ve ekonomik uygulanabilirliğini destekleyerek karmaşık üretim ve geri dönüşüm zincirleri yoluyla güvenilir malzeme akışını sağlar. Rolleri, plastik sürdürülebilirlik döngüsünün kapatılmasında ve nihai ürün üretiminde optimum performansın sağlanmasında kritik öneme sahiptir. .