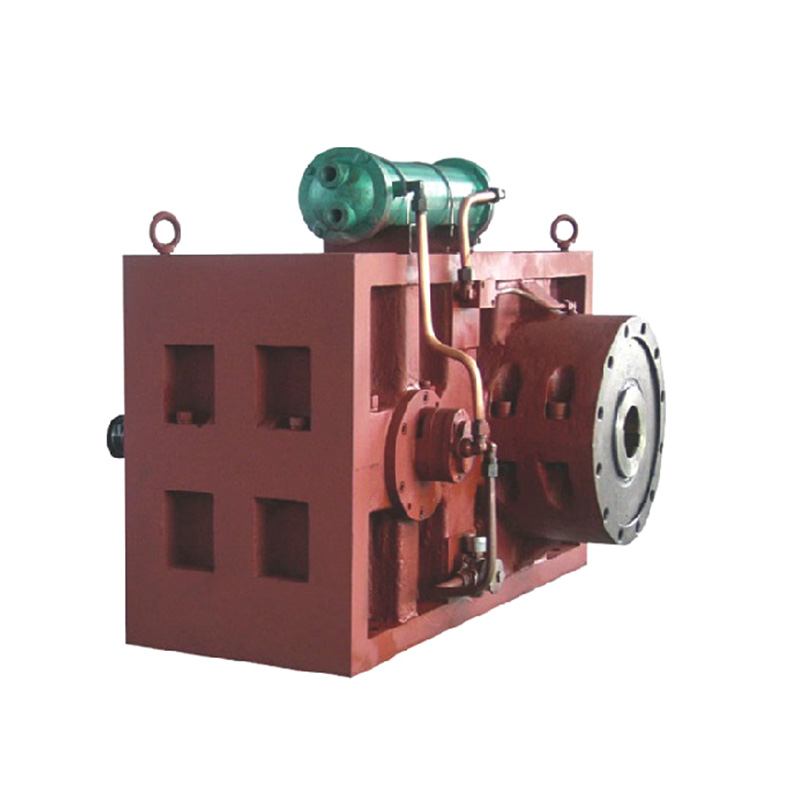

Plastik işleme endüstrisinde, yüksek hassasiyetli ekstrüderlerin (Ekstrüzyon Makinesi) uygulaması, özellikle tıp, elektronik ve otomobiller gibi ürün kalitesi ve performansı açısından son derece yüksek gereksinimlere sahip alanlarda giderek daha yaygın hale geliyor. Ekstruderin temel bileşenleri olan vida ve kovanın hassas kontrolü ( Ekstrüzyon Makinesi İçin Vidalı Namlu) ekstrüde ürünlerin kalitesi ve üretim verimliliği ile doğrudan ilgilidir. Bu makale, yüksek hassasiyetli ekstrüzyon talebi altında vida ve kovanın hassas kontrolündeki zorlukları araştıracak ve ilgili çözümler önerecektir.

1. Hassas kontroldeki zorluklar

1. Malzeme seçimi ve işleme zorluğu

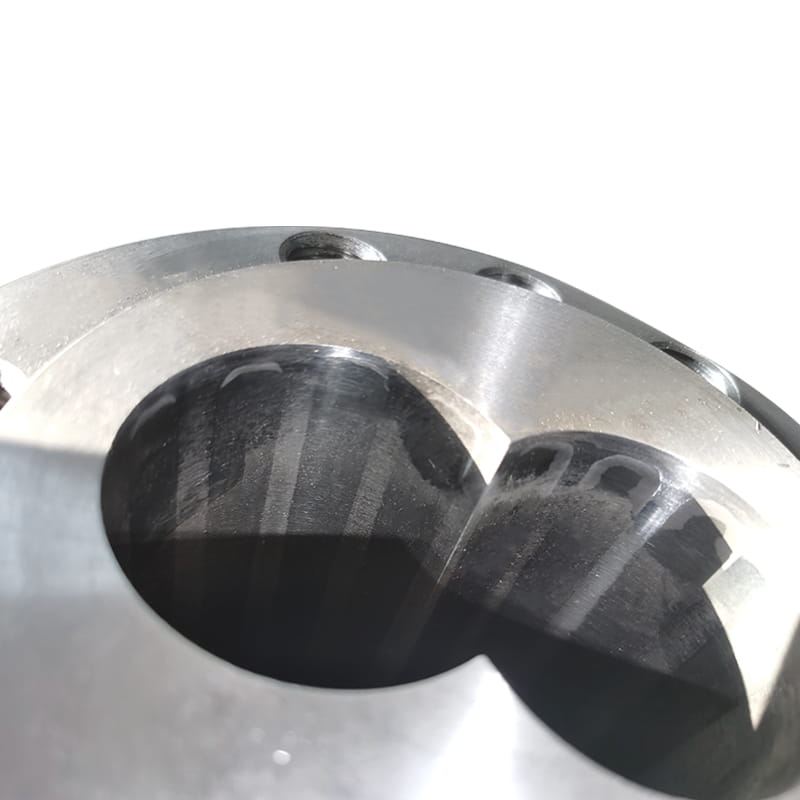

Vida ve kovanların malzeme seçimi hassas kontrol açısından çok önemlidir. 38CrMoAlA ve 42CrMo gibi geleneksel malzemeler iyi mekanik özelliklere ve aşınma direncine sahip olmasına rağmen, yüksek hassasiyetli işlemede hala zorluklarla karşı karşıyadırlar. Bu malzemeler ısıl işlem, kesme vb. sırasında nihai hassasiyeti etkileyen deformasyona eğilimlidir. Ayrıca farklı malzeme grupları arasındaki performans farklılıkları da işleme zorluğunu arttırmaktadır.

2. İşleme ekipmanı ve teknolojisi

Yüksek hassasiyetli ekstruder vidalarının ve varillerinin işlenmesi, yüksek hassasiyetli takım tezgahları ve ileri işleme teknolojisi gerektirir. Ancak piyasadaki bazı takım tezgahlarının doğruluğu ve stabilitesi, özellikle boyutsal sapmalara ve şekil hatalarına yatkın olan, büyük en boy oranlarına ve karmaşık şekillere sahip vidaların işlenmesinde, yüksek hassasiyetli işleme ihtiyaçlarını karşılayamamaktadır.

3. Termal deformasyon problemi

Ekstrüzyon işlemi sırasında vida ve kovan yüksek sıcaklığa ve yüksek basınca maruz kalır ve termal deformasyona yatkındır. Bu deformasyon sadece ekstruderin normal çalışmasını etkilemez, aynı zamanda ekstrüde edilen ürünün doğruluğunu ve kalitesini de azaltır. Özellikle, namlunun besleme bölümü çoğunlukla suyla soğutulur ve ısı transferi, bitişik namlu bölümlerinde eşit olmayan sıcaklıklara neden olarak termal deformasyon sorununu daha da kötüleştirir.

4. Montaj ve hata ayıklama

Vida ve kovanın montaj doğruluğu aynı zamanda ekstruderin genel doğruluğunu etkileyen önemli bir faktördür. Montaj işlemi sırasında, bileşenler arasındaki eşleşme boşluğunun çok büyük veya çok küçük olması, ekstruderin dengesiz çalışmasına neden olacak ve ürün doğruluğunu etkileyecektir. Ayrıca hata ayıklama işlemi sırasında sıcaklık, basınç, hız gibi parametrelerin hassas kontrolü de büyük bir zorluktur.

2. Çözümler

1. Malzeme seçimini ve ısıl işlem sürecini optimize edin

Malzeme seçimi ve işleme zorluğu sorunları için nikel bazlı alaşımlar ve paslanmaz çelik gibi daha yüksek performanslı malzemeler seçilebilir. Bu malzemeler daha iyi yüksek sıcaklık direncine ve aşınma direncine sahiptir. Aynı zamanda, ısıl işlem sürecini optimize edin ve malzeme deformasyonunu azaltmak ve işleme doğruluğunu artırmak için vakumlu ısıl işlem ve yüksek frekanslı söndürme gibi ileri teknolojileri benimseyin.

2. Yüksek hassasiyetli işleme ekipmanlarını ve süreçlerini tanıtın

İşleme doğruluğunu ve verimliliğini artırmak için yüksek hassasiyetli CNC takım tezgahlarını ve beş eksenli bağlantı işleme ve lazer kesim gibi gelişmiş işleme teknolojilerini tanıtın. Aynı zamanda, takım tezgahlarının stabilitesini ve doğruluğunu sağlamak için takım tezgahlarının bakım ve bakımını güçlendirin.

3. Termal yönetimi güçlendirin

Termal deformasyon sorunu için aşağıdaki önlemler alınabilir:

Isı yalıtım contalarını takın: Isı transferini azaltmak ve namlu sıcaklığını sabit tutmak için besleme bölümü ile namlunun ısıtma bölümü arasına ısı yalıtım contaları takın.

Soğutma sistemini optimize edin: Eşit namlu sıcaklığı sağlamak için sirkülasyonlu su soğutma sistemleri gibi daha verimli soğutma yöntemleri kullanın.

Gerçek zamanlı izleme ve ayarlama: Namlu sıcaklığını gerçek zamanlı olarak izlemek için sıcaklık sensörlerini kullanın ve namlu sıcaklığını sabit tutmak için soğutma ve ısıtma parametrelerini gerçek koşullara göre ayarlayın.

4. İnce montaj ve hata ayıklama

Montaj işlemi sırasında, bileşenler arasındaki boşluğun tasarım gereksinimlerini karşıladığından emin olmak için montaj, kesinlikle işlem gereksinimlerine uygun olarak gerçekleştirilir. Aynı zamanda hata ayıklama işlemi sırasında sıcaklık, basınç, hız vb. gibi parametre kontrolü güçlendirilerek ekstruderin en iyi durumda çalışması sağlanır.

5. Akıllı kontrol sistemini tanıtın

Ekstrüzyon prosesinin otomasyonunu ve akıllı kontrolünü gerçekleştirmek için PLC kontrol sistemi, PID sıcaklık kontrolü vb. gibi akıllı kontrol sistemlerini tanıtın. Gerçek zamanlı izleme ve veri analizi yoluyla, ekstrüzyona tabi tutulan ürünlerin hassasiyetini ve kalitesini artırmak için proses parametrelerini zamanında ayarlayın.

İngilizce

İngilizce

Web Menüsü

Ürün Arama

Dil

Menüden Çıkış

Sektör Haberleri

Ev / Haberler / Sektör Haberleri / Yüksek hassasiyetli ekstrüzyon talebi altında Ekstrüzyon Makinesi İçin Vidalı Namlunun hassas kontrolünün zorlukları ve çözümleri nelerdir?

Ürün Kategorileri

Yüksek hassasiyetli ekstrüzyon talebi altında Ekstrüzyon Makinesi İçin Vidalı Namlunun hassas kontrolünün zorlukları ve çözümleri nelerdir?

Önerilen Ürünler

BİZE ULAŞIN VE TEKLİF ALIN

ÖNCELİKLE YENİ ÜRÜNLERİMİZ HAKKINDA BİLGİ ALMAK

ÖNCELİKLE YENİ ÜRÜNLERİMİZ HAKKINDA BİLGİ ALMAK

İLETİŞİM BİLGİLERİ

- Telefon/Wechat/WhatsApp: +86-151 6809 5988

-

E-posta:

[email protected]

[email protected] - web adresi: www.dowell-machinery.com www.dowell-machinery.net

- Eklemek: No. 101-2, Serbest Ticaret Kuzey 1. Yolu, Yüksek Teknoloji Endüstri Parkı, Dinghai Bölgesi, Zhoushan Şehri, Zhejiang Eyaleti, Çin Halk Cumhuriyeti

Telif hakkı©2023 Zhejiang Dowell Machinery Co.,Ltd. Her hakkı saklıdır. Plastik Ekstrüzyon Makine Üreticileri Plastik Vida Namlu Tedarikçileri