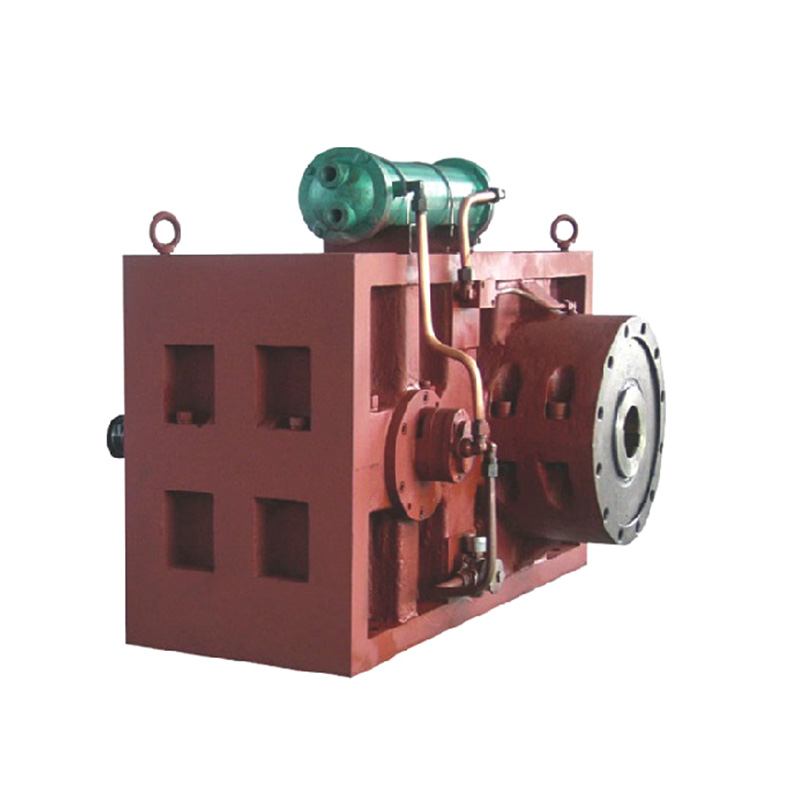

Plastik pelet makineleri plastik geri dönüşüm ve imalat endüstrilerindeki kritik ekipman parçalarıdır, erimiş plastiği kolay kullanım ve işleme için düzgün peletlere dönüştürür. Bununla birlikte, herhangi bir karmaşık makinede olduğu gibi, çıktı kalitesini ve üretim verimliliğini etkileyebilecek operasyonel sorunlara duyarlıdırlar. Yaygın sorun giderme sorunlarını anlamak, sürekli çalışmayı korumak ve kesinti süresini en aza indirmek için gereklidir.

1. tutarsız pelet boyutu ve şekli

Bir sorunun en acil göstergelerinden biri, kuyruklar, teller veya aşırı büyük ve küçük parçalar gibi düzensiz şekilli peletlerin üretimidir.

Potansiyel nedenler:

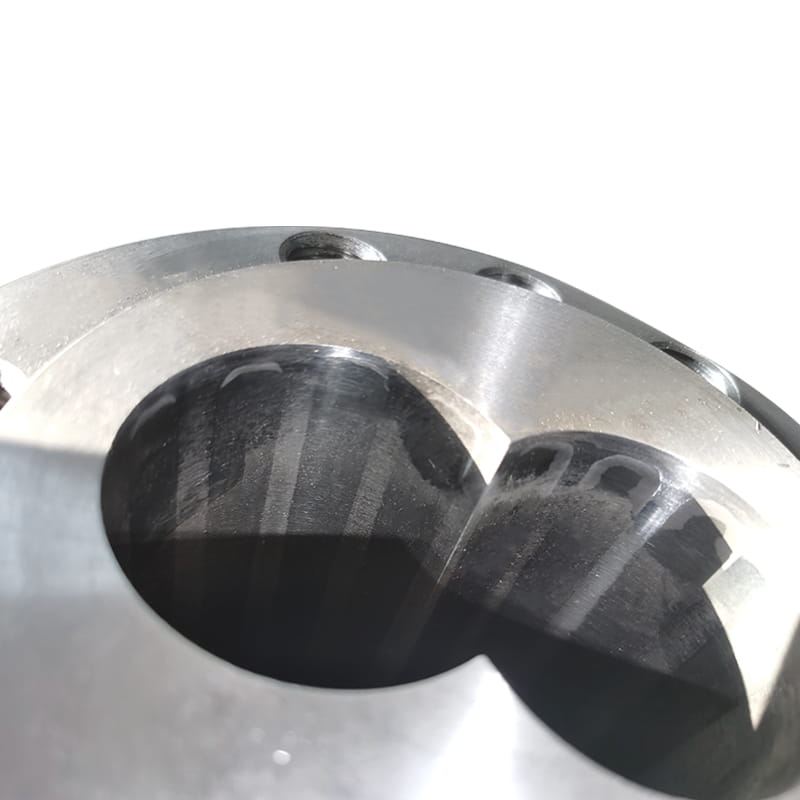

Bıçak aşınması veya yanlış hizalama: Donuk veya yanlış hizalanmış kesme bıçakları, polimer iplikçiklerini temiz bir şekilde dilimlemez, bu da sürükleme ve deformasyona neden olur.

Yanlış Su Akışı/Sıcaklığı: Peletleştirici odadaki soğutma suyunun sıcaklığı kritiktir. Çok sıcak olan su, kesiciye ulaşmadan önce iplikleri yeterince katılaştırmaz ve deforme olmalarına neden olur. Yetersiz su akışı aynı etkiye sahip olabilir.

Die Face Sorunları: Tıkanmış bir kalıp deliği veya kalıp plakası boyunca tutarsız bir sıcaklık, daha sonra düzensiz peletlere kesilen değişen kalınlıklarda iplikçikler üretebilir.

Besleme hızı dalgalanması: erimiş plastiğin kalıp için tutarsız akışı, iplik çapındaki değişimlere neden olur.

Sorun Giderme Adımları:

Kesici bıçakları keskinlik ve hizalama için inceleyin. Bunları üreticinin özelliklerine göre değiştirin veya yeniden düzenleyin.

Bu malzemeye bağlı olmasına rağmen, tipik olarak 40 ° C ila 70 ° C (104 ° F ila 158 ° F) arasında tutarak su sıcaklığını kontrol edin ve ayarlayın. Su akışının yeterli olduğundan ve püskürtme nozullarının tıkanmadığından emin olun.

Die sıcaklık profilinin eşit olduğunu ve tüm kalıp deliklerinin net olduğunu doğrulayın.

Makinenin beslenmesinin tutarlı ve kararlı bir eriyik akışı sağladığından emin olun.

2. Makine titreşimi veya olağandışı gürültü

Aşırı titreşim veya garip sesler genellikle ciddi hasarı önlemek için hemen dikkat gerektiren mekanik bir soruna işaret eder.

Potansiyel nedenler:

Dengesiz rotor düzeneği: Kesme rotoru düzensiz bıçak aşınması veya gevşek bir bileşen nedeniyle dengesizleşebilir.

Yıpranmış rulmanlar: Ana kesici şaftını destekleyen yataklar zamanla yıpranabilir, bu da oyun ve titreşime yol açar.

Gevşek Bileşenler: Kesici göbeği, bıçaklar veya motor düzeneğini tutan cıvatalar veya bağlantı elemanları gevşek çalışmış olabilir.

Yabancı nesne: Bir parça metal veya sertleştirilmiş plastik, kesme odasına girmiş olabilir, bu da darbe ve dengesizliğe neden olabilir.

Sorun Giderme Adımları:

Teftiş için makineyi hemen kapatın.

Gürültü veya titreşimin kaynağını bulmayı görsel olarak inceleyin ve dinleyin.

Tüm cıvataları ve bağlantı elemanlarını uygun tork olup olmadığını kontrol edin.

Kesme odasını herhangi bir yabancı kalıntıyı inceleyin.

Sorun devam ederse, bir teknisyenin rulmanları ve rotor dengesini kontrol etmesi gerekebilir.

3. Azaltılmış verim veya makine sıkışması

Çıktıda ani bir düşüş veya tam bir reçel üretimini durdurur ve genellikle yem veya motor sorunları ile ilgilidir.

Potansiyel nedenler:

Besleme tıkanıklığı: En yaygın neden, erimiş plastiğin düzgün bir şekilde ekstrüde edilmesini önleyen kalıp deliklerinde bir tıkanıklıktır.

Motor aşırı yükü: Elektrik motoru aşırı tork talebi nedeniyle aşırı ısınıyor veya aşırı ısınıyor olabilir, genellikle tamamen katılaşmayan malzemeyi kesmeye çalışmaktan.

Donuk bıçaklar: Son derece donuk bıçaklar, kesmek için önemli ölçüde daha fazla güç gerektirir, motoru zorlar ve etkili kesme hızını azaltır.

Polimer tipi: Polimerin viskozitesi veya eriyik akış indeksi (MFI) 'daki bir değişiklik, makinenin yaşadığı direnci artırabilir.

Sorun Giderme Adımları:

Beslemeyi durdurun ve herhangi bir kalıp yüz tıkanıklığını temizleyin.

Güvenlik gezilerini aşırı ısınmış ve sıfırladıysa motorun soğumasına izin verin. Aşırı yükün nedenini tekrar tekrar sıfırlamak yerine araştırın.

Polimerin kesiciye ulaşmadan önce yeterince soğutulduğunu doğrulayın.

Kesme bıçaklarının keskin olduğundan emin olun.

4. Pelet kontaminasyonu

Kirlenmiş peletler, tüm bir partiyi kullanılamaz hale getirebilir ve bu da önemli malzeme atıklarına yol açabilir.

Potansiyel nedenler:

Çapraz kontaminasyon: Önceki bir üretim çalışmasından gelen artık malzeme sistemden doğru bir şekilde temizlenmemiştir.

Giyim Enkaz: Aşınmış bileşenlerden metal-metal temas (örneğin, kalıp yüzünü kazıyan bıçaklar) ince metalik toz üretebilir.

Bozulmuş polimer: Ekstrüder veya kalıpta aşırı ısınma, polimerin yanmasına neden olabilir, siyah lekeler veya renk değişikliği yaratabilir.

Sorun Giderme Adımları:

Malzeme veya renk değişiklikleri arasında titiz bir tasfiye prosedürü uygulayın ve takip edin.

Bileşenleri düzenli olarak aşınma için inceleyin ve proaktif olarak değiştirin.

Termal bozulmayı önlemek için yukarı akış ekstrüderdeki sıcaklık profillerini izleyin ve kontrol edin ve ölün.

Sorun giderme reaktif bir zorunluluk olmakla birlikte, sağlam bir önleyici bakım programı, plastik bir pelet makinesinin güvenilirliğini sağlamak için en etkili stratejidir. Sıcaklık ve akış parametrelerinin tutarlı bir şekilde izlenmesi ile birlikte, bıçakların, rulmanların ve sürücülerin düzenli olarak planlanmış muayenesi, bu yaygın sorunların çoğunluğunu gerçekleşmeden önce önleyerek tutarlı pelet kalitesi sağlayabilir ve operasyonel çalışma süresini en üst düzeye çıkarabilir. .