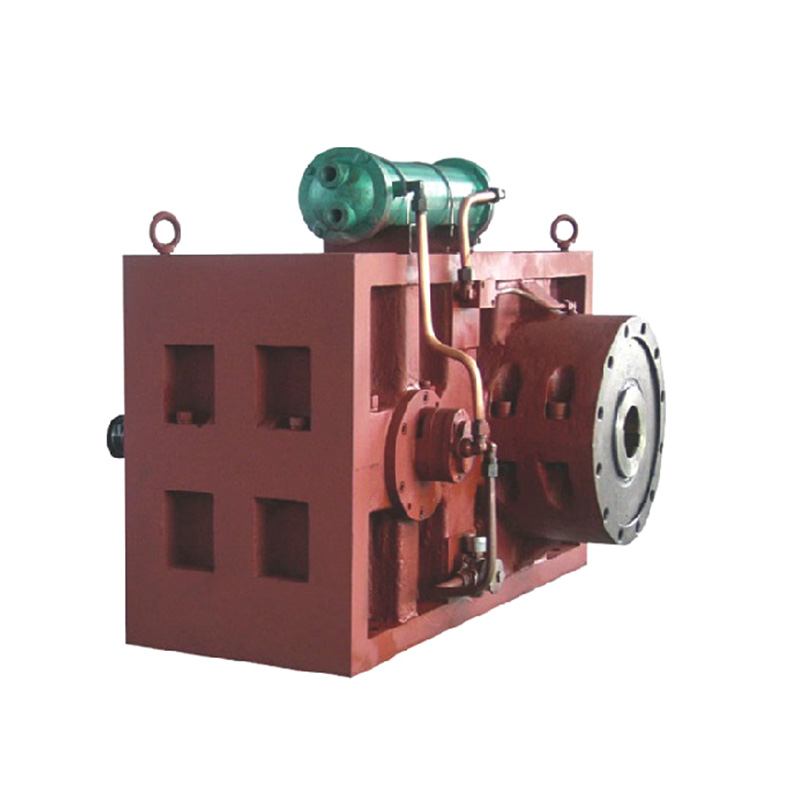

Vidalar çoğunlukla ekstruder varil vida uygulamaları, plastik profil ekstruderleri, enjeksiyon kalıplama makineleri vb. gibi plastik kalıplama ekipmanlarında kullanılır. Vida ve namlu, plastik kalıplama ekipmanının temel parçalarıdır. Isıtma ekstrüzyon plastikleştirmenin bir parçasıdır. Plastik makinelerin çekirdeğidir. İşleme merkezlerinde, CNC makinelerinde, CNC torna tezgahlarında, enjeksiyon kalıplama makinelerinde, tel kesme, taşlama makinelerinde, freze makinelerinde, yavaş yürüyen tel, hızlı yürüyen tel, PCB delme makinelerinde, hassas gravür makinelerinde, gravür ve freze makinelerinde, kıvılcım boşaltma makinelerinde yaygın olarak kullanılır. ısırma makineleri, planya makineleri, büyük ölçekli dikey torna portal freze makineleri vb.

Renk sapması vidalarda yaygın bir sorundur. Renk sapması aynı zamanda renk bozulması ve zayıf parlaklık olarak da bilinir. Kromatik sapma, namlu vidasında yaygın bir kusurdur ve namlu vidasının renk sapma faktörlerinin etkisi, malzeme reçinesini, enjeksiyon kalıplama makinesini, enjeksiyon kalıplama işlemini, masterbatch'i, masterbatch'i malzemenin karıştırılmasıyla içerenlerden daha fazladır. Açık. Renk farklılığı enjeksiyon kalıplamada sık görülen bir kusurdur, renk farklılığı birçok faktörü etkiler. Peki namlu vidalı ürünlerin renk farkı belirlenen aralıkta kontrol edilebilir mi, nasıl kontrol edilir? Aşağıdaki açıklamaya bakın.

Gerçek çalışma sürecinde, namlu vidası renk farkı genellikle beş yönden kontrole, özel çalışma moduna gidebiliriz:

1、Enjeksiyon kalıplama işlemi ayarının etkisini kesin

Renk farkı olmayan nedenlerin enjeksiyon kalıplama proses parametrelerini mümkün olduğunca ayarlaması gerekir, enjeksiyon sıcaklığını, geri basıncını, enjeksiyon döngüsünü ve masterbatch ilavesini değiştirmeyin, aynı zamanda ayarlamada aynı zamanda etkisini de araştırmanız gerekir. Renk üzerindeki proses parametrelerindeki değişiklikler, renk farkının keşfedilmesi gibi hızlı bir şekilde ayarlanmalıdır. Aşırı ısınmanın veya termal farklılaşmanın ve renk farkı oluşumunun diğer unsurlarının bir kısmını önlemek için, yüksek enjeksiyon hızı, yüksek geri basınç ve enjeksiyon kalıplama işleminin güçlü kesme etkisinin diğer nedenlerinin kullanılmasından mümkün olduğunca kaçının. Namlunun her bir ısıtma bölümünün, özellikle de nozülün ve memeye hemen bitişik olan ısıtma kısmının sıcaklığını sıkı bir şekilde kontrol edin.

2、Enjeksiyon kalıplama makinelerinin ve kalıp elemanlarının etkisini ortadan kaldırın

2、Enjeksiyon kalıplama makinelerinin ve kalıp elemanlarının etkisini ortadan kaldırın

Malzeme ölü alanının varlığını ve diğer sorunları çözmek için enjeksiyon kalıplama makinesinin, enjeksiyon kalıplama makinesinin uygun özelliklerini seçin; üretimin ısıtma kısmındaki hasarın sık sık kontrol edilmesi veya kontrolden çıkması durumunda renk farkı olasılığını azaltmak için ısıtma elemanının derhal değiştirilmesi; Enjeksiyon kalıplama atölyesinin, enjeksiyon makinesinin ve kalıbın temiz olmasını sağlamak; Uygun vida plastikleştirme hızını ayarlamak için.

Kalıp döküm sistemini, egzoz tanklarını ve renk sapmalarından kaynaklanan diğer sorunları çözmek için kalıp bakımının ilgili kısmı aracılığıyla;

3、Fil sıcaklığının renk farkı üzerindeki etkisini azaltmak

Üretimde sıklıkla bir ısıtma halkası hasarı arızası veya ısıtma kontrol parçasının kontrolden çıkmış uzun yanık nedeniyle oluşan silindir sıcaklığında ciddi değişiklikler ve ardından renk farkı nedeniyle karşılaşılır. Renk farkının bu tür nedeninin belirlenmesi kolaydır, ısıtma halkası arızasında genel hasar meydana gelir, aynı zamanda renk farklılığına düzensiz plastikleşme olgusu da eşlik eder, kontrolsüz uzun yanmanın ısıtma kontrol kısmı genellikle üründe gaz lekesi, ciddi renk değişimi ve hatta koklaşma olgusu eşlik eder. Bu nedenle, bu tür renk farklılıklarının görülme sıklığını azaltmak için üretimin ısıtma parçasını sık sık kontrol etmesi ve zamanında değiştirme ve onarımda ısıtma parçasının hasarlı veya kontrolden çıkmış olduğunu bulması gerekir.

4、Malzeme reçinesinin, renkli masterbatch'in etkisini ortadan kaldırın

Hammadde kontrolü, renk farkını tamamen çözmenin anahtarıdır. Bu nedenle özellikle açık renkli ürünlerin üretiminde, malzeme reçinesinin termal stabilitesini ve ürünlerde meydana gelen farklı renk dalgalanmalarını önemli ölçüde etkilediğini göz ardı edemeyiz. Enjeksiyon kalıplama üreticilerinin çoğunluğunun kendi plastik masterbatch'lerini veya masterbatch'lerini üretmedikleri göz önüne alındığında, dikkatin odak noktası üretim yönetimi ve hammadde denetimine verilebilir.

Hammadde kontrolü, renk farkını tamamen çözmenin anahtarıdır. Bu nedenle özellikle açık renkli ürünlerin üretiminde, malzeme reçinesinin termal stabilitesini ve ürünlerde meydana gelen farklı renk dalgalanmalarını önemli ölçüde etkilediğini göz ardı edemeyiz. Enjeksiyon kalıplama üreticilerinin çoğunluğunun kendi plastik masterbatch'lerini veya masterbatch'lerini üretmedikleri göz önüne alındığında, dikkatin odak noktası üretim yönetimi ve hammadde denetimine verilebilir.

Yani depodaki hammadde denetimini güçlendirmek; mümkün olduğunca aynı üreticinin, aynı marka masterbatch'in ve masterbatch üretiminin kullanılması; Renk masterbatch'inde, hem önceki kalibrasyonla hem de karşılaştırmada seri üretim test renginden önce numune almamız gerekiyor, eğer renk farkı çok büyük değilse, aynı gibi nitelikli olarak kabul edilebilir. Masterbatch partisinin renk farkı azdır, karıştırmanın başlangıcından itibaren masterbatch olabilir ve daha sonra masterbatch'in kendisini eşit olmayan bir şekilde karıştırmak için kesmek için kullanılabilir. Renk farkı, masterbatch'in kendisinin eşit olmayan şekilde karıştırılmasıyla oluşur. Ek olarak, malzeme reçinesinin ve renkli masterbatch'in termal stabilitesini kontrol etmeye de odaklanmamız gerekiyor, kötü termal stabilite konusunda üreticinin değişmesini öneriyoruz.

5、Renk farkını azaltmak için kalıplama işleminde ustalaşın

Değişim modelini belirlemek için renk süreci boyunca varil sıcaklığına, ürün rengindeki masterbatch miktarına hakim olun; yerel aşırı ısınmayı ve renk farklılığından kaynaklanan malzemenin ayrışmasını önlemek için, ısıtma bölümünün, özellikle de memenin ve ısıtma parçasının hemen yanındaki memenin namlu sıcaklığının sıkı kontrolü; enjeksiyon hızı çok yüksek, enjeksiyon hızını azaltın: çok aşamalı enjeksiyon kullanımı: hızlı - yavaş; Makasın aşırı ısınmasını önlemek için enjeksiyon basıncını ve vida ön kalıplamasının karşı basıncını azaltın.