Yatırım yapma kararı plastik pelet makinesi plastik geri dönüşüm, imalat veya bileşikte yer alan herhangi bir operasyon için önemlidir. Bu önemli ekipman parçası, sanayi sonrası hurdadan tüketici sonrası atıklara ve bakire malzemeye kadar çeşitli plastik formlarını dönüştürür-tek tip, serbest akan peletler. Bu peletler, yeni plastik ürünler oluşturmak için temel besleme stoğudur.

Doğru makineyi seçmek tek bedene uyan bir işlem değildir. Verimlilik, ürün kalitesi ve güçlü bir yatırım getirisi sağlamak için çeşitli teknik ve operasyonel faktörlerin titiz bir şekilde değerlendirilmesini gerektirir. Bu kılavuz, satın alma kararınızı bilgilendirmek için kritik hususları özetlemektedir.

Değerlendirme için temel faktörler

1. Hammadde Özellikleri:

Giriş malzemenizin doğası, makine gereksinimlerinin birincil diktatörüdür.

-

Plastik tipi: Farklı polimerler (örn. PP, PE, PET, PVC, ABS, PS) değişen eriyik akışlarına, viskozitelere ve termal hassasiyetlere sahiptir. Bir makine, hedef malzemenizin spesifik reolojik özelliklerini işleyecek şekilde yapılandırılmalıdır.

-

Yem formu: Temiz, tek tip pullar, hacimli sert parçalar, film, lifler veya tasfiyeler mi işliyorsunuz? Besleme formu, gerekli ön işleme (parçalama, yıkama, öğütme) ve gerekli besleme hunisi ve ekstrüder tasarımının türünü belirler.

2. Gerekli çıktı kapasitesi:

Tipik olarak saatte kilogram veya pound (kg/s veya lb/saat) olarak ölçülen kapasite, maliyet ve makine büyüklüğünün temel bir itici gücüdür. Mevcut ve gelecekteki verim ihtiyaçlarınızı doğru bir şekilde yansıtmalısınız. Plastik bir pelet makinesi, darboğazlara yol açarken, aşırı boyutlandırma, gereksiz sermaye harcamaları ve enerji tüketimi ile sonuçlanır.

3. Pelet kalitesi ve şekli:

Peletlerinizin istenen son kullanımı gerekli kaliteyi belirler.

-

Şekil: En yaygın şekiller kalıp yüzlü kesim (tipik olarak küresel veya kübik) ve iplikçiktirilmiş (silindirik). Ölüm yüzü kesme genellikle yüksek hacimli bir bileşik için kullanılırken, iplik peletleme, minimum para cezalarına sahip olağanüstü tutarlı ve yüksek kaliteli peletler üretmekle ünlüdür.

-

Tekdüzelik: Boyut ve şekil tutarlılık, ekstrüzyon veya enjeksiyon kalıplama ekipmanlarında eritme ve akış sağlayarak aşağı akış işlemesi için kritiktir.

4. Peletleştirme Teknolojisi:

Teknoloji seçimi, plastik bir pelet makinesinin çalışmasının merkezinde yer almaktadır. En yaygın iki sistem şunlardır:

-

Strand Peletizasyon: Bu sistemde, erimiş plastik iplikler oluşturmak için çok delikli bir kalıptan ekstrüde edilir. Bu ipler genellikle bir su banyosunda soğutulur ve daha sonra kesin peletlere kesildikleri dönen bir kesici kafasına beslenir. Bu yöntem mükemmel pelet kıvamı ile bilinir ve doldurulmuş ve güçlendirilmiş bileşikler de dahil olmak üzere çok çeşitli malzemeler için idealdir.

-

Die-Face Peletizasyon: Burada, kesici göbeği doğrudan kalıp yüzüne karşı çalışır ve kalıptan çıkarken ekstrüdu hemen keser. Peletler daha sonra genellikle su spreyi (su halkası peletleme) veya hava ile soğutulur. Bu, elastomerler veya sıcak kesim malzemeleri gibi yüksek verimli uygulamalar ve iplikçikleri zor olan malzemeler için yüksek verimli olan sürekli, kapalı bir sistemdir.

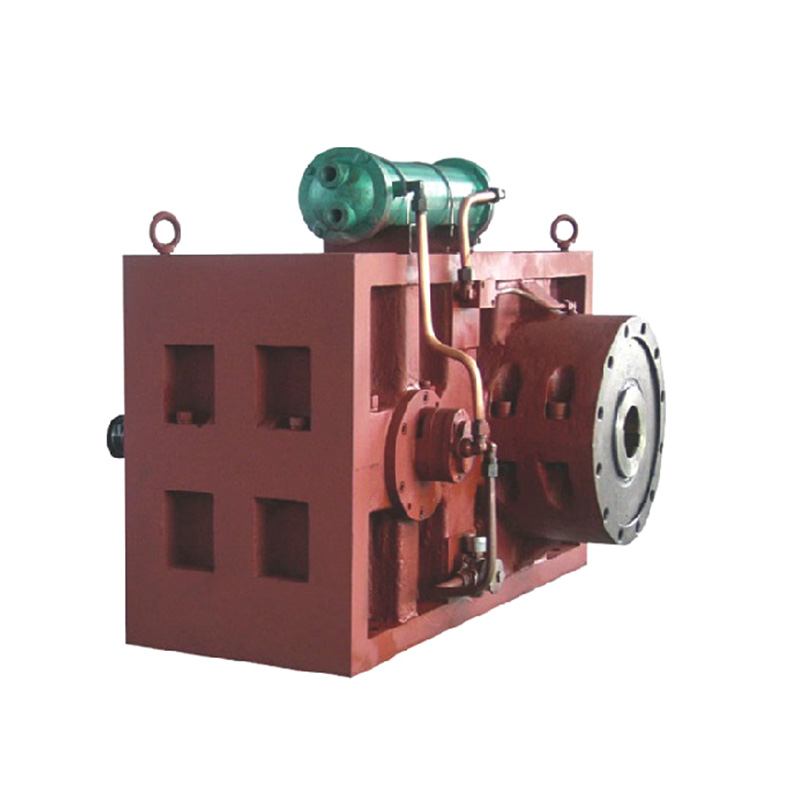

5. Yukarı Akım Sistemlerle Entegrasyon:

Plastik bir pelet makinesi nadiren bağımsız bir ünitedir. Genellikle aşağıdakileri içerebilecek tam bir çizginin bir parçasıdır:

-

Ön kesme ve Boyut Azaltma Ekipmanı (Parçacılar, Granülatörler)

-

Besleme Sistemleri (Hopper Yükleyiciler, Taşıma Sistemleri)

-

Ekstrüzyon Sistemi (tek veya çift vidalı)

-

Filtrasyon (ekran değiştiriciler)

-

Peletler için soğutma ve kurutma sistemleri

Bu bileşenler arasındaki uyumluluk ve sorunsuz entegrasyon operasyonel pürüzsüzlük için hayati önem taşır.

6. Operasyonel ve bakım hususları:

-

Enerji Verimliliği: Ana tahrik motorunun, ısıtıcıların ve yardımcı sistemlerin güç tüketimini değerlendirin. Daha yüksek verimlilik modelleri daha yüksek bir ön maliyete sahip olabilir, ancak önemli uzun vadeli tasarruf sağlar.

-

Bakım kolaylığı: Ekran değişiklikleri, kalıp denetimi ve kesici bıçağı değişimi gibi rutin görevler için erişilebilirliği düşünün. Hızlı değişim özellikleri kesinti süresini büyük ölçüde azaltabilir.

-

Yedek Parçalar ve Hizmet: Üreticinin veya tedarikçinin kritik yedek parçalar için güvenilir bir tedarik zincirine sahip olduğundan emin olun ve yetkin teknik destek sunar.

Plastik pelet makinelerinin ortak uygulamaları

Plastik pelet makineleri çeşitli endüstrilerde vazgeçilmezdir:

-

Plastik Geri Dönüşüm: Sıralı ve temizlenmiş plastik hurdayı satılabilir pelet formuna dönüştürmek.

-

Bileşik: Temel polimerleri eriterek ve renklendiriciler, alev geciktiriciler, cam lifler veya mineraller gibi katkı maddeleriyle karıştırarak tasarlanmış plastik bileşikler üretme.

-

Birincil Üretim: Virgin polimerinin doğrudan polimerizasyon işleminden peletleştirilmesi.

Teknoloji Karşılaştırması: Strand ve Die-Face Peletleştirme

| Faktör | Strand peletleme | Kalıp yüzlü peletleme |

|---|---|---|

| Pelet kalitesi | Mükemmel tekdüzelik, silindirik şekil, düşük para cezaları. | İyi tekdüzelik, küresel/kübik şekil. Daha fazla para cezası potansiyeli. |

| Verim | Düşük ila çok yüksek kapasiteler için uygundur. | Tipik olarak orta ila çok yüksek kapasiteler için tasarlanmıştır. |

| Malzeme Uygunluğu | Dolgulu bileşikler de dahil olmak üzere çok geniş bir malzeme yelpazesi için mükemmel. | Zorlanması zor polimerler için ideal (örn., EVA, TPU) ve yüksek hacimli çizgiler. |

| Sistem karmaşıklığı | Strand soğutma (su banyosu) ve kurutma gerektirir, hattı daha uzun hale getirir. | Entegre kesme ve soğutma (örn. Su halkası) daha kompakt bir ayak izi sunar. |

| Bakım | Kesici bıçakların erişilmesi ve hizmet verilmesi genellikle kolaydır. | Kesici göbeği ve kalıp yüz bakımı daha karmaşık olabilir. |

Sık Sorulan Sorular (SSS)

S: Bir plastik pelet makinesi ile bir granülatör arasındaki fark nedir?

C: Bir granülatör tipik olarak daha büyük, katı plastik parçaları (enjeksiyon kalıplama ladleri veya reddedilen parçalar gibi) daha küçük pullara kesen bir makineyi ifade eder. Öte yandan plastik bir pelet makinesi erimiş plastik alır, bir şekle (iplikçikler veya doğrudan kalıpta) oluşturur ve peletlere keser. Genellikle bir geri dönüşüm hattında sırayla çalışırlar.

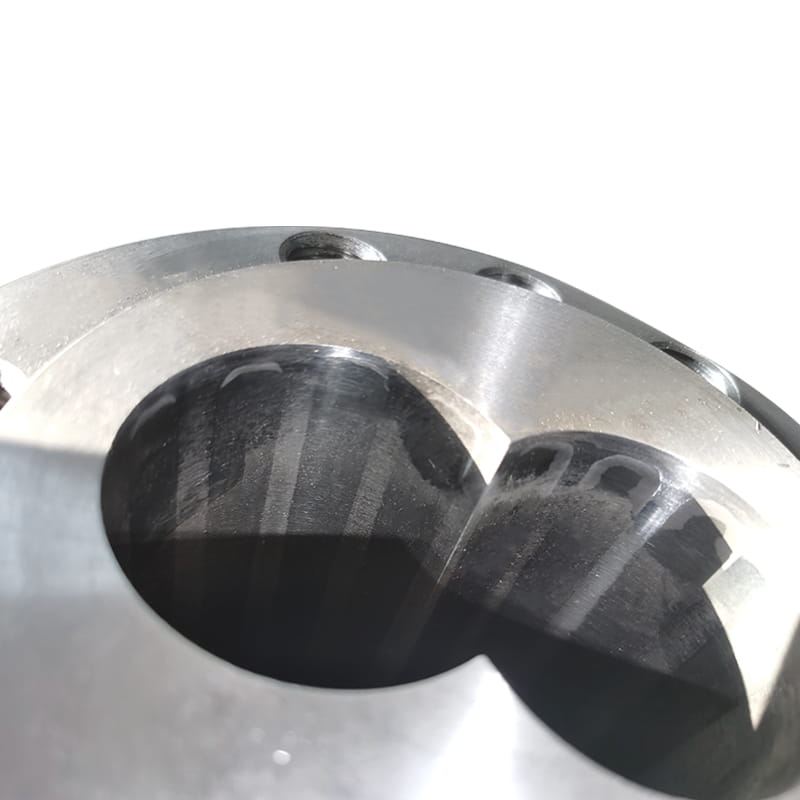

S: Kesici tasarımı ne kadar önemli?

C: Son derece önemli. Kesici tasarımı ve bıçakların keskinliği, kesimin kalitesi, pelet uzunluğunun tutarlılığından ve para cezalarının üretilmesinden doğrudan sorumludur. Donuk bıçaklar düşük kaliteli peletler üretecek ve enerji tüketimini artıracaktır.

S: Bu makinelerin tipik gürültü seviyeleri nelerdir?

A: Gürültü seviyeleri, plastik pelet makinesinin boyutuna ve tipine göre önemli ölçüde değişebilir. Daha büyük makineler ve bazı kesici tasarımları önemli miktarda gürültü oluşturabilir. Kapalı modeller genellikle işyerinde gürültü kirliliğini azaltmak için mevcuttur, bu da operatör güvenliği ve konforu için önemli bir husus.

S: Bu yatırım için tipik geri ödeme dönemi nedir?

C: Geri ödeme süresi oldukça değişkendir. Makinenin maliyeti, üretilen peletleştirilmiş malzemenin değeri, verim hacmi ve atıkların azaltılmasından veya peletleştirme hizmetlerinin dış kaynak kullanımı gibi faktörlere bağlıdır. Özel işleminize dayanan ayrıntılı bir finansal analiz esastır.

Sonuç olarak, plastik bir pelet makinesi tedarik etmek sistematik bir yaklaşım gerektirir. Malzemenizi, kapasite ihtiyaçlarınızı, kalite hedeflerinizi ve operasyonel kısıtlamalarınızı iyice analiz ederek, belirli uygulamanız için güvenilirlik, verimlilik ve üstün bir son ürün sunacak teknolojiyi belirleyebilirsiniz. .