Plastik ekstrüzyon ve enjeksiyon kalıplama alanında, vida namlusu işlemin kalbidir, malzeme akışını dikte eder, eritme verimliliğini ve ürün kalitesidir. En çok tartışılan tasarımlar arasında konik vida namlu S ve paralel vidalı variller. Her ikisi de aynı temel amaca hizmet ederken - hammaddelerin taşınması, sıkıştırılması ve eritilmesi - yapısal ve fonksiyonel ayrımları performansı önemli ölçüde etkiler.

1. Geometri ve Sıkıştırma Dinamiği

En belirgin ayrım fiziksel tasarımlarında yatmaktadır.

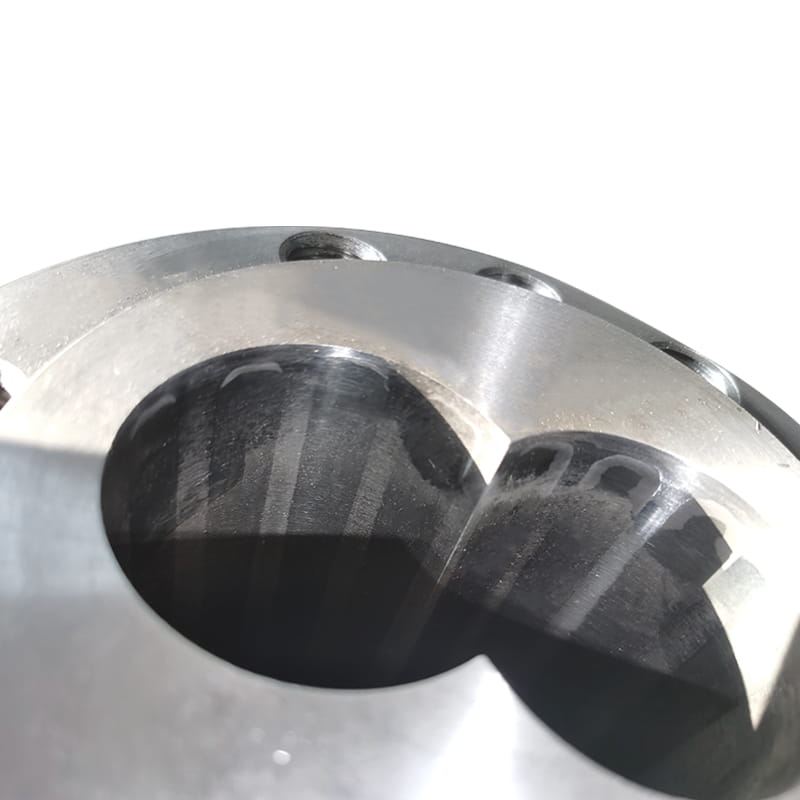

Konik vidalı varil:

Konik bir vida tasarımı ile karakterize edilen konik fıçılar, besleme bölgesinden ölçüm bölgesine yavaş yavaş dar. Bu geometri, materyalin ileri doğru hareket ederken artan basınca maruz kaldığı ilerleyici bir sıkıştırma profili oluşturur. Hacimdeki kademeli olarak azalma, eriyik homojenleşmesini arttırır, konik sistemleri ısıya duyarlı malzemelerin (örn. PVC) veya yumuşak kesme gerektirenleri (örn. Geri dönüştürülmüş plastikler) işlemek için ideal hale getirir.

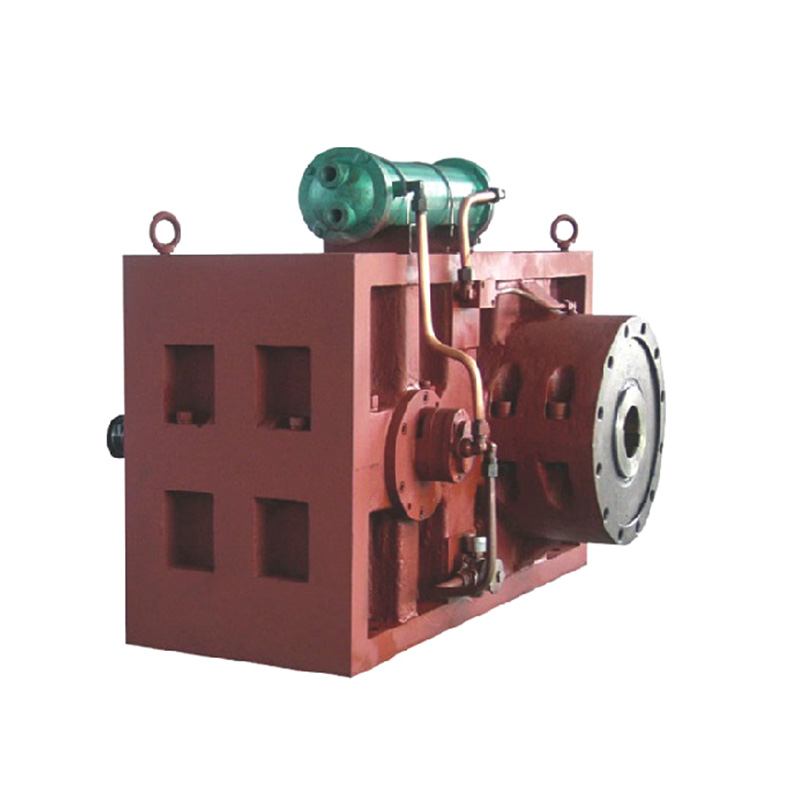

Paralel vidalı varil:

Bunlar namlu boyunca tutarlı bir vida çapı içerir. Sıkıştırma, vida uçuş derinliği veya perdedeki değişikliklerle elde edilir. Ani sıkıştırma bölgeleri, mühendislik plastikleri (örn. Naylon, ABS) veya dolgu maddeleri (örn. Cam fiber takviyeli polimerler) gibi yoğun karıştırmaya ihtiyaç duyan malzemelere uygun daha yüksek kesme hızları üretir.

Anahtar paket: Konik tasarımlar hassas malzemeler için kontrollü sıkıştırmaya öncelik verir; Paralel variller yüksek kayma uygulamalarında mükemmeldir.

2. Enerji verimliliği ve verimi

Enerji tüketimi ve çıktı oranları uygun maliyetli üretim için kritiktir.

Konik Sistemler:

Konik tasarım, vida ve namlu arasındaki sürtünmeyi azaltır, güç tüketimini paralel sistemlere kıyasla% 15-20'ye kadar düşürür. Bununla birlikte, daha yavaş sıkıştırmaları, yüksek hacimli üretim için verimi sınırlayabilir.

Paralel Sistemler:

Daha yüksek kesme hızları ve daha hızlı malzeme nakli daha büyük çıkış potansiyeline dönüşür. Bununla birlikte, artan mekanik enerji girişi, özellikle enerji yoğun süreçler için operasyonel maliyetleri artırır.

Anahtar paket: Konik fıçılar enerji tasarrufu sağlar, ancak hızı feda edebilir; Paralel variller verimi daha yüksek enerji maliyetleriyle en üst düzeye çıkarır.

3. Aşınma direnci ve bakımı

Dayanıklılık, yaşam döngüsü maliyetlerini doğrudan etkiler.

Konik vidalı varil:

Konik geometri, stresi eşit olmayan bir şekilde dağıtır, daha yüksek aşınma daha dar uçta konsantre olur. Bu, aşındırıcı uygulamalarda bileşen ömrünü kısaltabilirken, gelişmiş yüzey tedavileri (örn. Nitriding, bimetalik astarlar) aşınmayı azaltın.

Paralel vidalı varil:

Düzgün çap, yüksek giyim senaryolarında uzun ömürlülüğü artırarak, stres dağılımını eşit olarak sağlar. Modüler tasarımları da onarımları basitleştirir - bireysel vida bölümleri tüm namluyu sökmeden değiştirilebilir.

Anahtar paket: Paralel sistemler aşındırıcı malzemeler için daha iyi dayanıklılık sunar; Konik fıçılar sert koşullar için özel kaplamalar gerektirir.

4. Uygulamaya özgü avantajlar

Konik ve paralel arasında seçim, malzeme özelliklerine ve son kullanım gereksinimlerine bağlıdır.

Konik Namlu Uygulamaları:

PVC işleme: Nazik sıkıştırma termal bozulmayı önler.

Geri dönüştürülmüş plastikler: Kesme kaynaklı polimer zincir bozulmasını en aza indirir.

Köpük ekstrüzyonu: Kontrollü basınç hücre yapısının çökmesini önler.

Paralel Namlu Uygulamaları:

Mühendislik plastikleri: Yüksek kesme, katkı maddelerinin düzgün dağılmasını sağlar.

Bileşik: Dolgular, pigmentler veya alev geciktiricilerin verimli karıştırılması.

Yüksek hızlı üretim: Hızlı malzeme taşımacılığı sıkı son teslim tarihlerini karşılıyor.

Konik ve paralel vidalı variller arasındaki seçim, malzeme davranışı, üretim öncelikleri ve maliyet kısıtlamaları dengesine bağlıdır. Konik sistemler hassas güdümlü, enerjiye duyarlı süreçlerde parlarken, paralel variller yüksek çıkışlı, yüksek kesme ortamlarına hakim olur.