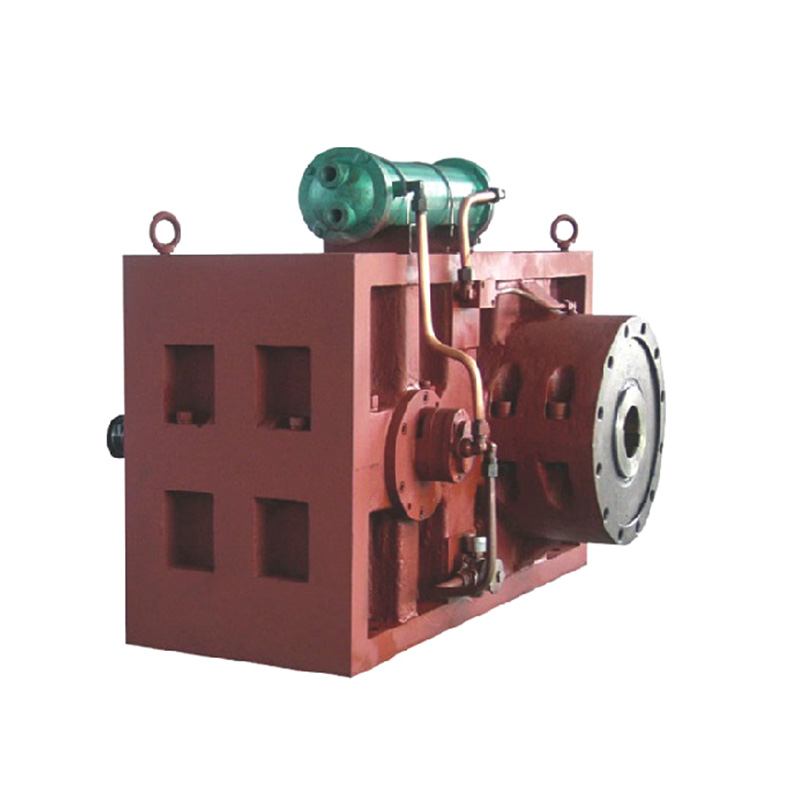

Plastik işleme gibi endüstrilerde performansı konik vidalı varil Ürün kalitesinde hayati bir rol oynar. Bunlar arasında, malzeme karışımının homojenliğinin arttırılması, konik vida tamburunun optimize edilmesinin önemli bir hedefidir.

İlk olarak vidanın konikliği önemli bir parametredir. Uygun koniklik, malzemenin varil içindeki akış özelliklerini iyileştirebilir ve karıştırmayı teşvik edebilir. Koniklik çok küçükse, malzeme akış hızı çok hızlı olabilir ve bu da eşit olmayan karışıma neden olabilir; konikliğin çok büyük olması malzeme birikmesine ve tıkanmaya neden olabilir. Bu nedenle, spesifik işleme malzemelerine ve proses gereksinimlerine göre uygun bir konikliğin seçilmesi gerekmektedir.

İkinci olarak, vidanın en-boy oranı aynı zamanda malzeme karışımının homojenliğini de etkileyecektir. Daha uzun bir vida, daha fazla karıştırma süresi ve alanı sağlayabilir, bu da karıştırma etkisinin iyileştirilmesine yardımcı olur. Ancak aşırı uzun bir vida aynı zamanda ekipmanın maliyetini ve taban alanını da artıracaktır. Bu nedenle karıştırma etkisi ile maliyetin dengelenmesi ve uygun en-boy oranının seçilmesi gerekmektedir.

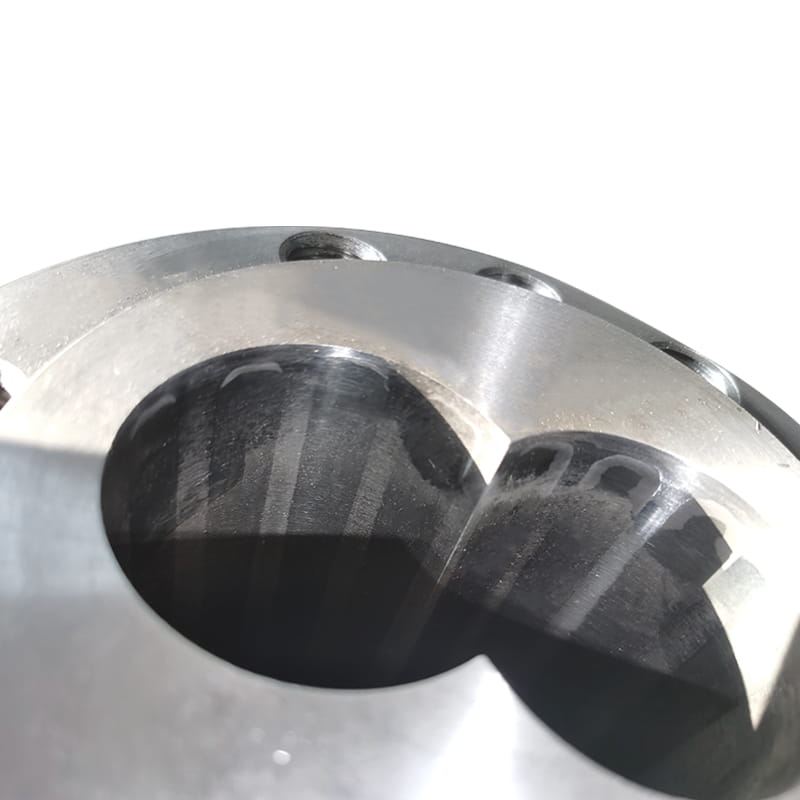

Ayrıca kovanın iç çapı ile vidanın dış çapı arasındaki boşluk da önemli bir geometrik parametredir. Boşluk çok küçükse vida ile kovan arasındaki sürtünme artacak ve enerji tüketiminin artmasına neden olacaktır; boşluğun çok büyük olması malzemenin karıştırma etkisini etkileyecektir. Bu nedenle işlenen malzemenin özelliklerine ve proses gereksinimlerine göre uygun boşluk boyutunun seçilmesi gerekmektedir.

Geometrik parametrelerin optimize edilmesi sürecinde çok başlı vidalar ve bariyer vidaları gibi özel vida yapıları da dikkate alınabilir. Bu özel vida yapıları malzemenin kesme kuvvetini ve karıştırma etkisini artırabilir ve karıştırma homojenliğini geliştirebilir.

Aynı zamanda makul besleme yöntemleri ve boşaltma portu tasarımları da malzemenin karıştırma homojenliğini etkileyebilir. Örneğin, çok noktalı beslemenin kullanılması malzemenin namlu içinde daha eşit şekilde dağıtılmasını sağlayabilir; ve boşaltma portunun konumu ve şeklinin makul tasarımı, malzemenin birikmesini ve tıkanmasını önleyebilir ve karışık malzemenin düzgün akışını sağlayabilir.

İngilizce

İngilizce

Web Menüsü

Ürün Arama

Dil

Menüden Çıkış

Sektör Haberleri

Ev / Haberler / Sektör Haberleri / Malzeme karışımının homojenliğini artırmak için konik vidalı tamburun geometrik parametreleri nasıl optimize edilir?

Ürün Kategorileri

Malzeme karışımının homojenliğini artırmak için konik vidalı tamburun geometrik parametreleri nasıl optimize edilir?

Önerilen Ürünler

BİZE ULAŞIN VE TEKLİF ALIN

ÖNCELİKLE YENİ ÜRÜNLERİMİZ HAKKINDA BİLGİ ALMAK

ÖNCELİKLE YENİ ÜRÜNLERİMİZ HAKKINDA BİLGİ ALMAK

İLETİŞİM BİLGİLERİ

- Telefon/Wechat/WhatsApp: +86-151 6809 5988

-

E-posta:

[email protected]

[email protected] - web adresi: www.dowell-machinery.com www.dowell-machinery.net

- Eklemek: No. 101-2, Serbest Ticaret Kuzey 1. Yolu, Yüksek Teknoloji Endüstri Parkı, Dinghai Bölgesi, Zhoushan Şehri, Zhejiang Eyaleti, Çin Halk Cumhuriyeti

Telif hakkı©2023 Zhejiang Dowell Machinery Co.,Ltd. Her hakkı saklıdır. Plastik Ekstrüzyon Makine Üreticileri Plastik Vida Namlu Tedarikçileri