ONURUMUZ

Endüstri bilgisi

özellikleri nasıl ekstrüzyon makineleri için vidalı namlu malzeme işleme verimliliğini etkiler mi?

Ekstrüzyon makinelerinin performansı büyük ölçüde vida kovanı konfigürasyonlarının özelliklerine bağlıdır ve malzeme işleme verimliliğini çeşitli şekillerde etkiler:

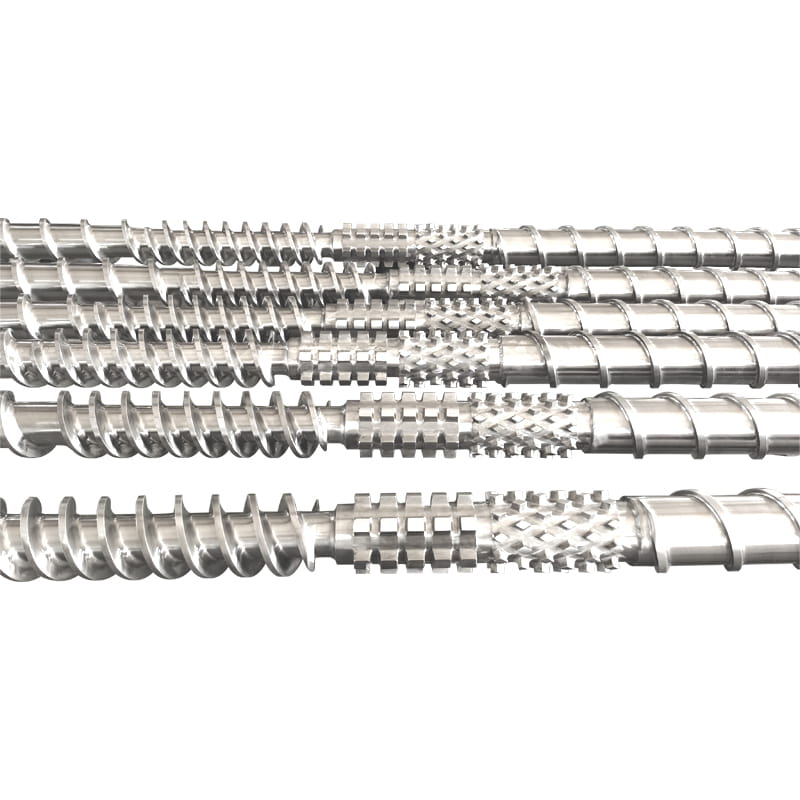

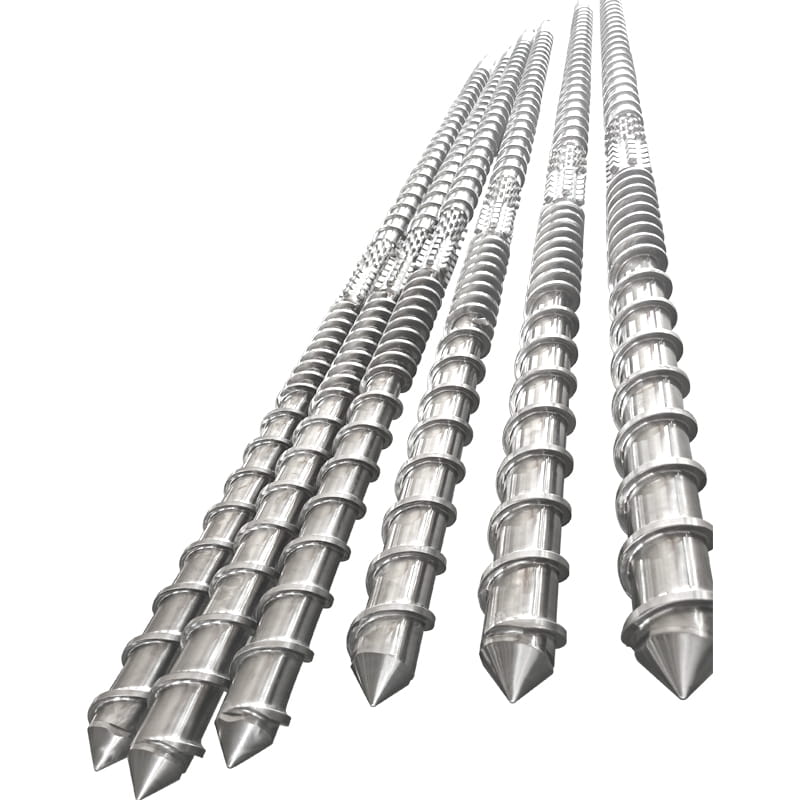

Vida Konfigürasyonu: Uçuş derinliği, eğim ve kanal geometrisi gibi hususları kapsayan vidanın geometrisi, malzemenin ne kadar etkili bir şekilde taşındığını, sıkıştırıldığını, eritildiğini ve karıştırıldığını belirler. İyi tasarlanmış vidalar tutarlı malzeme akışı ve homojenlik sağlar, böylece işlem kesintilerini azaltır ve verimi artırır.

Namlu Boyutları: Namlunun hem uzunluğu hem de çapı, kalma süresini, ısı transferini ve malzeme sıkıştırmasını etkiler. Uygun boyuttaki variller, malzemenin yeterince eritilmesini ve karıştırılmasını kolaylaştırarak aşırı ısınmayı veya bozulmayı önler. Optimum namlu boyutları, eşit eriyik kalitesine ve genel işleme verimliliğine katkıda bulunur.

Malzeme Seçimi ve Kaplamalar: Vida ve kovan için malzeme seçimi, potansiyel kaplamaların yanı sıra aşınma direncini, korozyon direncini ve termal iletkenliği etkiler. Yüksek kaliteli malzemeler ve kaplamalar kullanım ömrünü artırır, sürtünme kayıplarını en aza indirir ve tutarlı performansı sürdürerek sonuçta işleme verimliliğini artırır.

Sıkıştırma Oranı Optimizasyonu: Besleme bölgesi kanal derinliğinin ölçüm bölgesi kanal derinliğine göre ölçümü olan sıkıştırma oranı, malzeme sıkıştırmasını ve erime yoğunluğunu yönetir. Sıkıştırma oranının ince ayarı, verimli malzeme plastikleştirme ve homojenizasyon sağlayarak verimi en üst düzeye çıkarır ve enerji tüketimini en aza indirir.

Vida Hızı ve Tork Kontrolü: Dönme hızı ve tork, malzemenin taşınmasını, erimesini ve karıştırma oranlarını önemli ölçüde etkiler. Vida hızının ve torkunun ayarlanması işleme parametrelerini optimize eder, üretim gereksinimlerini enerji verimliliğiyle dengeler ve ürün kalitesinde tutarlılık sağlar.

Hassas Sıcaklık Yönetimi: Namlu içinde eşit sıcaklığın korunması, istenen malzeme viskozitesinin ve akış özelliklerinin korunması için çok önemlidir. Etkili ısıtma ve soğutma sistemleri eşit sıcaklık dağılımı sağlayarak malzemenin aşırı ısınmasına veya yetersiz ısınmasına karşı koruma sağlar ve işleme verimliliğini artırır.

Eriyik Basıncı ve Akış Dinamikleri: Eriyik basıncı ve akış özellikleri, ekstrüdat kalitesini ve işleme stabilitesini doğrudan etkiler. Dikkatlice belirlenmiş vida kovanı konfigürasyonları akış düzensizliklerini, dalgalanmaları ve erime kırılmalarını en aza indirerek genel işleme verimliliğini artırır.

Gelişmiş Karıştırma Yetenekleri: Vidalı tambur konfigürasyonlarının özellikleri, özellikle katkı maddeleri veya renklendiriciler içeren uygulamalarda, ekstrüzyon sırasında malzeme karışımını ve dağılımını etkiler. İyileştirilmiş karıştırma, tekdüze katkı maddesi dağıtımını ve geliştirilmiş ürün tutarlılığını teşvik ederek hem işleme verimliliğini hem de ürün kalitesini artırır.

Özetle, ekstrüzyon makineleri için vida kovanının özellikleri malzeme işleme verimliliğini önemli ölçüde etkiler. Vida tasarımını, namlu boyutlarını, malzeme seçimini, sıkıştırma oranını, vida hızını, sıcaklık kontrolünü ve karıştırma yeteneklerini optimize ederek ekstrüzyon süreçlerinde maksimum üretkenlik, enerji verimliliği ve ürün kalitesi için ince ayar yapılabilir.

Ekstrüzyon makinelerinin performansı büyük ölçüde vida kovanı konfigürasyonlarının özelliklerine bağlıdır ve malzeme işleme verimliliğini çeşitli şekillerde etkiler:

Vida Konfigürasyonu: Uçuş derinliği, eğim ve kanal geometrisi gibi hususları kapsayan vidanın geometrisi, malzemenin ne kadar etkili bir şekilde taşındığını, sıkıştırıldığını, eritildiğini ve karıştırıldığını belirler. İyi tasarlanmış vidalar tutarlı malzeme akışı ve homojenlik sağlar, böylece işlem kesintilerini azaltır ve verimi artırır.

Namlu Boyutları: Namlunun hem uzunluğu hem de çapı, kalma süresini, ısı transferini ve malzeme sıkıştırmasını etkiler. Uygun boyuttaki variller, malzemenin yeterince eritilmesini ve karıştırılmasını kolaylaştırarak aşırı ısınmayı veya bozulmayı önler. Optimum namlu boyutları, eşit eriyik kalitesine ve genel işleme verimliliğine katkıda bulunur.

Malzeme Seçimi ve Kaplamalar: Vida ve kovan için malzeme seçimi, potansiyel kaplamaların yanı sıra aşınma direncini, korozyon direncini ve termal iletkenliği etkiler. Yüksek kaliteli malzemeler ve kaplamalar kullanım ömrünü artırır, sürtünme kayıplarını en aza indirir ve tutarlı performansı sürdürerek sonuçta işleme verimliliğini artırır.

Sıkıştırma Oranı Optimizasyonu: Besleme bölgesi kanal derinliğinin ölçüm bölgesi kanal derinliğine göre ölçümü olan sıkıştırma oranı, malzeme sıkıştırmasını ve erime yoğunluğunu yönetir. Sıkıştırma oranının ince ayarı, verimli malzeme plastikleştirme ve homojenizasyon sağlayarak verimi en üst düzeye çıkarır ve enerji tüketimini en aza indirir.

Vida Hızı ve Tork Kontrolü: Dönme hızı ve tork, malzemenin taşınmasını, erimesini ve karıştırma oranlarını önemli ölçüde etkiler. Vida hızının ve torkunun ayarlanması işleme parametrelerini optimize eder, üretim gereksinimlerini enerji verimliliğiyle dengeler ve ürün kalitesinde tutarlılık sağlar.

Hassas Sıcaklık Yönetimi: Namlu içinde eşit sıcaklığın korunması, istenen malzeme viskozitesinin ve akış özelliklerinin korunması için çok önemlidir. Etkili ısıtma ve soğutma sistemleri eşit sıcaklık dağılımı sağlayarak malzemenin aşırı ısınmasına veya yetersiz ısınmasına karşı koruma sağlar ve işleme verimliliğini artırır.

Eriyik Basıncı ve Akış Dinamikleri: Eriyik basıncı ve akış özellikleri, ekstrüdat kalitesini ve işleme stabilitesini doğrudan etkiler. Dikkatlice belirlenmiş vida kovanı konfigürasyonları akış düzensizliklerini, dalgalanmaları ve erime kırılmalarını en aza indirerek genel işleme verimliliğini artırır.

Gelişmiş Karıştırma Yetenekleri: Vidalı tambur konfigürasyonlarının özellikleri, özellikle katkı maddeleri veya renklendiriciler içeren uygulamalarda, ekstrüzyon sırasında malzeme karışımını ve dağılımını etkiler. İyileştirilmiş karıştırma, tekdüze katkı maddesi dağıtımını ve geliştirilmiş ürün tutarlılığını teşvik ederek hem işleme verimliliğini hem de ürün kalitesini artırır.

Özetle, ekstrüzyon makineleri için vida kovanının özellikleri malzeme işleme verimliliğini önemli ölçüde etkiler. Vida tasarımını, namlu boyutlarını, malzeme seçimini, sıkıştırma oranını, vida hızını, sıcaklık kontrolünü ve karıştırma yeteneklerini optimize ederek ekstrüzyon süreçlerinde maksimum üretkenlik, enerji verimliliği ve ürün kalitesi için ince ayar yapılabilir.